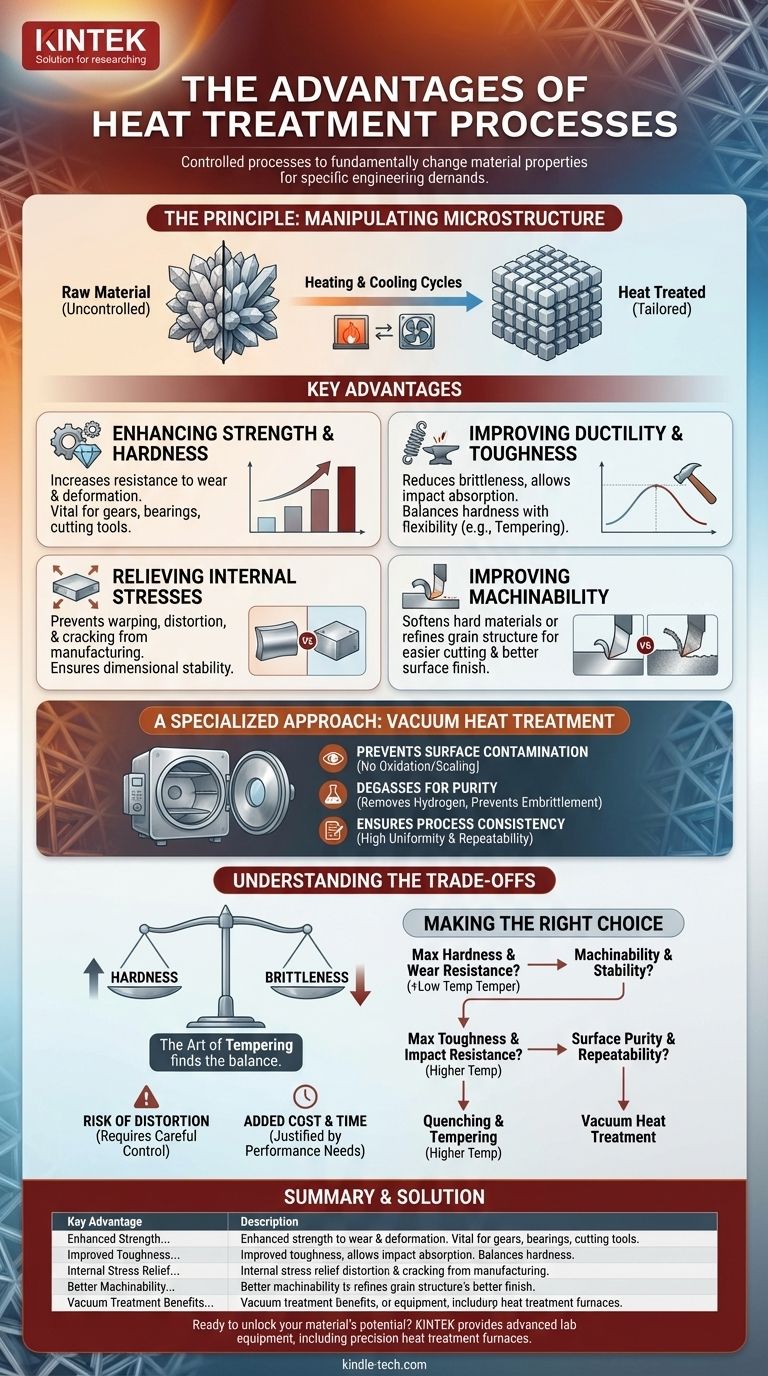

По своей сути, термообработка — это группа контролируемых процессов, используемых для фундаментального изменения свойств материала в соответствии с конкретными инженерными требованиями. Ее основные преимущества заключаются в способности повышать прочность и износостойкость, улучшать ударную вязкость за счет снижения хрупкости и снимать внутренние напряжения, чтобы сделать компоненты более легкими в обработке и более стабильными в эксплуатации. Именно это целенаправленное изменение внутренней структуры материала превращает стандартный металл в высокопроизводительный компонент.

Термообработка — это не просто заключительный этап; это критически важный инженерный инструмент. Она обеспечивает точный контроль над внутренней микроструктурой материала, позволяя адаптировать его механические и физические свойства для конкретного применения.

Принцип: Манипулирование внутренней структурой материала

Термообработка работает путем подвергания материала, обычно металла, тщательно контролируемому циклу нагрева и охлаждения. Этот термический цикл не случаен; он разработан для изменения внутренней кристаллической структуры материала, известной как его микроструктура.

Как нагрев и охлаждение меняют все

Размер, форма и состав кристаллов внутри металла определяют его свойства. Контролируя температуру, время выдержки и скорость охлаждения, можно заставить эти кристаллы изменяться, тем самым изменяя общее поведение материала. Это фундаментальное преимущество термообработки: она дает прямое влияние на конечные характеристики материала.

Ключевые преимущества в производстве и инженерии

Манипулируя микроструктурой, термообработка открывает несколько критически важных преимуществ, которые необходимы в различных отраслях промышленности, от аэрокосмической и автомобильной до медицинской и инструментальной.

Повышение механической прочности и твердости

Многие процессы, такие как закалка и отпуск, предназначены для значительного повышения твердости и прочности материала. Это увеличивает его сопротивление деформации и поверхностному истиранию. Это жизненно важно для таких компонентов, как шестерни, подшипники и режущие инструменты, которые должны выдерживать огромное давление и износ.

Улучшение пластичности и ударной вязкости

И наоборот, такие процессы, как отжиг и отпуск, используются для смягчения материала, увеличения его пластичности (способности деформироваться без разрушения) и улучшения его общей ударной вязкости. Закаленная деталь часто хрупка, но отпуск снижает эту хрупкость для достижения баланса между твердостью и способностью поглощать удары.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье и тяжелая механическая обработка, создают значительные внутренние напряжения в детали. Эти напряжения могут привести к деформации, искажению или даже растрескиванию со временем. Цикл термообработки для снятия напряжений мягко нагревает компонент и позволяет ему медленно остывать, расслабляя эти внутренние силы и обеспечивая стабильность размеров.

Улучшение обрабатываемости

Некоторые материалы слишком тверды или слишком мягки для эффективной обработки. Термообработка отжигом может смягчить твердый материал, чтобы облегчить его резку, в то время как процесс нормализации может улучшить зернистую структуру мягкого материала для получения лучшей чистоты поверхности во время обработки.

Специализированный подход: Вакуумная термообработка

Для применений, требующих высочайшего уровня точности и чистоты, вакуумная термообработка предлагает явные преимущества. Обработка деталей в условиях почти вакуума устраняет несколько распространенных проблем.

Предотвращение поверхностного загрязнения

Вакуум предотвращает поверхностные реакции, такие как окисление (образование окалины) и обезуглероживание (потеря углерода с поверхности стали). Это приводит к получению чистой, яркой детали, которая часто не требует последующей очистки, сохраняя точные размеры и чистоту поверхности.

Дегазация для чистоты и производительности

Вакуумная среда эффективно вытягивает растворенные газы, такие как водород и кислород, из металла. Удаление водорода особенно важно для предотвращения водородного охрупчивания, катастрофического вида разрушения высокопрочных сталей.

Обеспечение постоянства процесса

Вакуумные печи обеспечивают исключительную однородность температуры и контроль процесса. Это приводит к высоко повторяемым и надежным результатам от партии к партии, что критически важно для аэрокосмической, медицинской и других высокорисковых отраслей.

Понимание компромиссов

Термообработка — мощный инструмент, но она включает в себя неотъемлемые компромиссы, которые должны быть учтены экспертом. Понимание этих компромиссов является ключом к успешному применению.

Баланс между твердостью и хрупкостью

Самый фундаментальный компромисс в металлургии заключается в том, что по мере увеличения твердости ударная вязкость (и пластичность) обычно уменьшается. Полностью закаленная стальная деталь чрезвычайно износостойка, но может быть такой же хрупкой, как стекло. Искусство термообработки, особенно отпуска, заключается в поиске точной точки в этом спектре, которая обеспечивает требуемую твердость без неприемлемой хрупкости.

Риск деформации

Быстрый нагрев или охлаждение является источником многих полезных изменений свойств, но также создает термическое напряжение. Если им не управлять должным образом, это напряжение может привести к деформации, скручиванию или даже растрескиванию детали во время процесса. Правильная поддержка детали, загрузка печи и контроль закалки необходимы для минимизации этого риска.

Дополнительные затраты и время производства

Термообработка — это дополнительный производственный этап, требующий специализированного оборудования и опыта. Она увеличивает как стоимость, так и время выполнения проекта. Поэтому ее следует указывать только тогда, когда требования к производительности компонента оправдывают инвестиции.

Правильный выбор для вашей цели

Правильный процесс термообработки полностью зависит от предполагаемой функции компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Используйте процесс закалки и отпуска, часто с последующим низкотемпературным отпуском для таких деталей, как режущие инструменты или шарикоподшипники.

- Если ваша основная цель — обрабатываемость и стабильность: Используйте процесс отжига или нормализации перед механической обработкой, чтобы смягчить материал и снять внутренние напряжения.

- Если ваша основная цель — максимальная ударная вязкость и сопротивление удару: Используйте процесс закалки и отпуска, где температура отпуска выше, чтобы пожертвовать некоторой твердостью ради значительного увеличения ударной вязкости.

- Если ваша основная цель — чистота поверхности и повторяемость процесса: Используйте вакуумную термообработку, особенно для критически важных компонентов в аэрокосмической, медицинской или полупроводниковой промышленности.

В конечном итоге, термообработка позволяет раскрыть весь инженерный потенциал, скрытый в сырье.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Повышенная прочность и твердость | Увеличивает сопротивление износу и деформации для таких компонентов, как шестерни и режущие инструменты. |

| Улучшенная ударная вязкость и пластичность | Снижает хрупкость, позволяя материалам поглощать удары без разрушения. |

| Снятие внутренних напряжений | Предотвращает деформацию и искажения, обеспечивая стабильность размеров. |

| Улучшенная обрабатываемость | Смягчает или улучшает материалы для более легкой и эффективной механической обработки. |

| Преимущества вакуумной обработки | Предотвращает поверхностное окисление, удаляет газы и обеспечивает высокую стабильность процесса. |

Готовы раскрыть весь потенциал ваших материалов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая прецизионные печи для термообработки, чтобы помочь вам достичь превосходных свойств материалов. Независимо от того, работаете ли вы в аэрокосмической, автомобильной, медицинской или инструментальной отраслях, наши решения обеспечивают стабильные, высококачественные результаты, которые повышают производительность и долговечность компонентов.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в термообработке и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие 5 мер предосторожности необходимо соблюдать при нагревании чего-либо в лаборатории? Основные правила техники безопасности в лаборатории

- Какие СИЗ требуются для муфельной печи? Основное снаряжение для безопасности при высоких температурах

- Какова самая высокая температура печи? Разблокировка пределов экстремального нагрева

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности

- Как проверить качество металла? Подтвердите механические и химические свойства для вашего применения