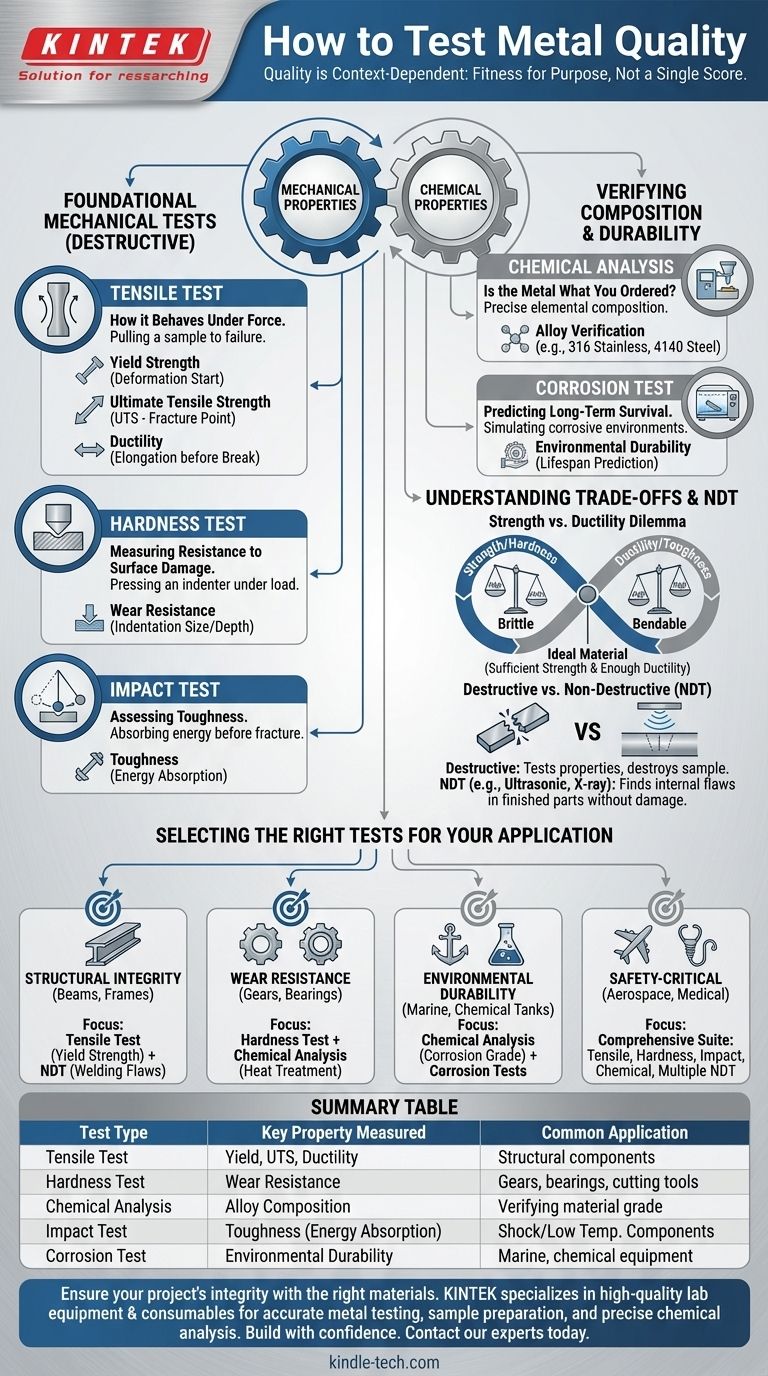

Короче говоря, качество металла проверяют путем подвергания его серии стандартизированных испытаний, которые измеряют его специфические механические и химические свойства. Самыми фундаментальными из них являются испытание на растяжение (для измерения прочности и пластичности), испытание на твердость (для измерения износостойкости) и химический анализ (для подтверждения состава). «Качество» металла — это не единая оценка, а его доказанная способность соответствовать требованиям конкретного применения.

Центральная концепция, которую необходимо понять, заключается в том, что «качество» металлов зависит от контекста. Цель тестирования состоит не в том, чтобы найти «лучший» металл, а в том, чтобы убедиться, что конкретный металл обладает нужными свойствами — такими как прочность, твердость или коррозионная стойкость — для безопасной и эффективной работы по своему назначению.

Что на самом деле означает «Качество металла»?

Прежде чем выбрать тест, вы должны сначала определить, что означает «качество» для вашего проекта. Свойства, которые делают металл высококачественным для балки моста, совершенно отличаются от тех, которые требуются для хирургического имплантата или высокоскоростного режущего инструмента.

Это вопрос пригодности для цели

Качество металла — это мера его «пригодности для цели». Это определяется путем проверки его специфических, измеримых свойств на соответствие установленному инженерному стандарту или проектному требованию.

Тест не просто принимает или отклоняет металл; он предоставляет данные. Эти данные затем сравниваются с требуемой спецификацией для применения.

Два столпа: Механические и Химические Свойства

Все свойства металлов делятся на две основные категории, и тестирование предназначено для их количественной оценки.

- Механические свойства: Это то, как материал ведет себя при приложении физических сил. Они включают прочность, твердость, пластичность (способность деформироваться без разрушения) и ударную вязкость (способность поглощать энергию до разрушения).

- Химические свойства: Это относится к элементному составу металла и его способности противостоять окружающей среде. В основном это включает состав сплава и коррозионную стойкость.

Основные механические испытания: Как металл ведет себя под нагрузкой

Эти испытания, как правило, разрушающие, что означает, что тестируемый образец уничтожается в процессе. Они проводятся на репрезентативных образцах материала из той же партии, что и конечный продукт.

Испытание на растяжение: Краеугольный камень данных о материале

Испытание на растяжение является наиболее распространенным и информативным механическим испытанием. Стандартизированный образец металла растягивают с обоих концов до тех пор, пока он не сломается.

Это одно испытание выявляет три критически важные характеристики:

- Предел текучести: Напряжение, которое металл может выдержать до начала необратимой деформации. Это часто самое важное число для конструктивного проектирования.

- Предел прочности на разрыв (UTS): Максимальное напряжение, которое металл может выдержать до начала разрушения.

- Пластичность: Насколько металл может растянуться или удлиниться до разрушения. Это мера его способности сгибаться или деформироваться без разрушения, что критически важно для предотвращения катастрофического хрупкого разрушения.

Испытание на твердость: Измерение сопротивления поверхностному повреждению

Твердость — это способность металла сопротивляться локализованной пластической деформации, такой как царапина или вдавливание. При испытании на твердость (например, Роквелла, Бринелля или Виккерса) закаленный индентор вдавливается в поверхность металла под определенной нагрузкой.

Размер или глубина полученного отпечатка дает значение твердости. Это свойство является основным показателем износостойкости и имеет решающее значение для таких компонентов, как шестерни, подшипники и режущие инструменты.

Испытание на ударную вязкость: Оценка прочности

Ударная вязкость отличается от прочности. Это способность металла поглощать энергию и деформироваться до разрушения. Хрупкий материал, такой как стекло, прочен, но не обладает высокой ударной вязкостью.

При испытании на ударную вязкость (например, Шарпи или Изоду) взвешенный маятник ударяет по образцу металла с надрезом. Измеряется количество энергии, поглощенной образцом при разрушении. Это имеет решающее значение для применений, которые могут подвергаться внезапным нагрузкам или ударам, особенно при низких температурах, когда некоторые металлы могут становиться хрупкими.

Подтверждение состава и долговечности

Механические свойства являются прямым результатом химического состава и микроструктуры металла. Эти тесты подтверждают, что материал соответствует заявленным характеристикам и может выжить в предполагаемой среде.

Химический анализ: Соответствует ли металл тому, что вы заказали?

Это самая фундаментальная проверка качества. Используя такие методы, как оптическая эмиссионная спектрометрия (OES) или рентгенофлуоресцентный анализ (XRF), лаборатория может точно определить элементный состав материала.

Этот анализ подтверждает, что сплав соответствует определенной марке (например, нержавеющая сталь 316 или легированная сталь 4140). Неправильный состав может привести к резким и неожиданным изменениям механических свойств и коррозионной стойкости.

Коррозионные испытания: Прогнозирование долгосрочного выживания

Для металлов, подвергающихся воздействию влаги, химикатов или соленого воздуха, коррозионная стойкость является основной мерой качества и срока службы.

Такие испытания, как испытание в солевом тумане, включают помещение металла в камеру, имитирующую высококоррозионную среду в течение длительного периода. Это помогает предсказать, как материал будет вести себя в течение многих лет службы в таких применениях, как морское оборудование или оборудование для химической переработки.

Понимание компромиссов

Выбор металла и протокола его испытаний всегда сопряжен с балансированием конкурирующих свойств. Понимание этих компромиссов — признак опытного специалиста.

Дилемма: Прочность против Пластичности

Практически повсеместно, по мере увеличения прочности и твердости металла (часто за счет термообработки или упрочнения при деформации), уменьшается его пластичность и ударная вязкость. Очень твердый металл часто бывает очень хрупким. Идеальный материал для данного применения — это тот, который обеспечивает достаточную прочность, сохраняя при этом достаточную пластичность, чтобы избежать внезапного хрупкого разрушения.

Разрушающие и Неразрушающие Испытания (NDT)

Описанные выше испытания (на растяжение, удар) являются разрушающими. Для готовых деталей часто необходимо проверять наличие внутренних дефектов, не разрушая компонент.

Это делается с помощью методов Неразрушающего Контроля (NDT), таких как ультразвуковой, радиографический (рентгеновский) или магнитопорошковый контроль. Эти методы не измеряют механические свойства, но необходимы для обнаружения скрытых дефектов, таких как трещины или пустоты, которые могут привести к выходу детали из строя при эксплуатации.

Выбор правильных тестов для вашего применения

Используйте свою конечную цель для определения стратегии тестирования. Сертификат испытаний или Отчет об испытаниях материала (MTR) от поставщика должен содержать данные о требуемых вами свойствах.

- Если ваш основной фокус — структурная целостность (балки, рамы, сосуды под давлением): Требуйте результаты испытаний на растяжение для проверки предела текучести и NDT для проверки дефектов сварки.

- Если ваш основной фокус — износостойкость (шестерни, подшипники, режущие поверхности): Отдавайте приоритет испытаниям на твердость и подтверждайте, что химический состав сплава соответствует предполагаемой термообработке.

- Если ваш основной фокус — долговечность в окружающей среде (морское оборудование, химические резервуары): Настаивайте на химическом анализе для подтверждения правильной марки коррозионной стойкости и, для критически важных применений, рассмотрите данные коррозионных испытаний.

- Если ваш основной фокус — компоненты, критически важные для безопасности (аэрокосмическая отрасль, медицина): Требуется комплексный набор испытаний, включая испытания на растяжение, твердость, ударную вязкость, химический анализ и несколько форм NDT готовых деталей.

Согласовав правильные тесты с вашими конкретными потребностями в производительности, вы сможете уверенно выбирать материалы и обеспечивать долгосрочную целостность и безопасность вашего проекта.

Сводная таблица:

| Тип испытания | Основное измеряемое свойство | Типичное применение |

|---|---|---|

| Испытание на растяжение | Предел текучести, предел прочности на разрыв, пластичность | Конструкционные элементы (балки, рамы) |

| Испытание на твердость | Износостойкость | Шестерни, подшипники, режущие инструменты |

| Химический анализ | Состав сплава | Подтверждение марки материала (например, нержавеющая сталь 316) |

| Испытание на ударную вязкость | Ударная вязкость (поглощение энергии) | Компоненты, подверженные ударам или низким температурам |

| Коррозионное испытание | Долговечность в окружающей среде | Морское оборудование, оборудование для химической переработки |

Обеспечьте целостность вашего проекта с помощью правильных материалов.

KINTEK специализируется на поставке высококачественного лабораторного оборудования и расходных материалов, необходимых для точного тестирования металлов — от подготовки образцов для испытаний на растяжение и твердость до расходных материалов для точного химического анализа. Наш опыт помогает лабораториям проверять свойства материалов и обеспечивать соответствие отраслевым стандартам.

Позвольте нам помочь вам строить с уверенностью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как наши решения могут улучшить ваш процесс проверки материалов.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как термическая обработка влияет на шероховатость поверхности? Минимизация деградации поверхности для прецизионных деталей

- Каков принцип работы лабораторной муфельной печи? Достижение высокотемпературной обработки без загрязнений

- Каковы меры предосторожности при работе с теплом в лаборатории? Основные правила безопасности для предотвращения ожогов и пожаров

- При какой температуре должна работать печь? От домашнего комфорта до промышленных процессов

- В чем разница между сушильным шкафом и муфельной печью? Ключевые различия в температуре и применении