С практической точки зрения, основным преимуществом влажного озоления является его скорость и способность сохранять летучие элементы, которые были бы потеряны при использовании других методов. Однако его главными недостатками являются значительный риск загрязнения образца используемыми химическими реагентами и угроза безопасности, связанная с обращением с горячими, концентрированными кислотами.

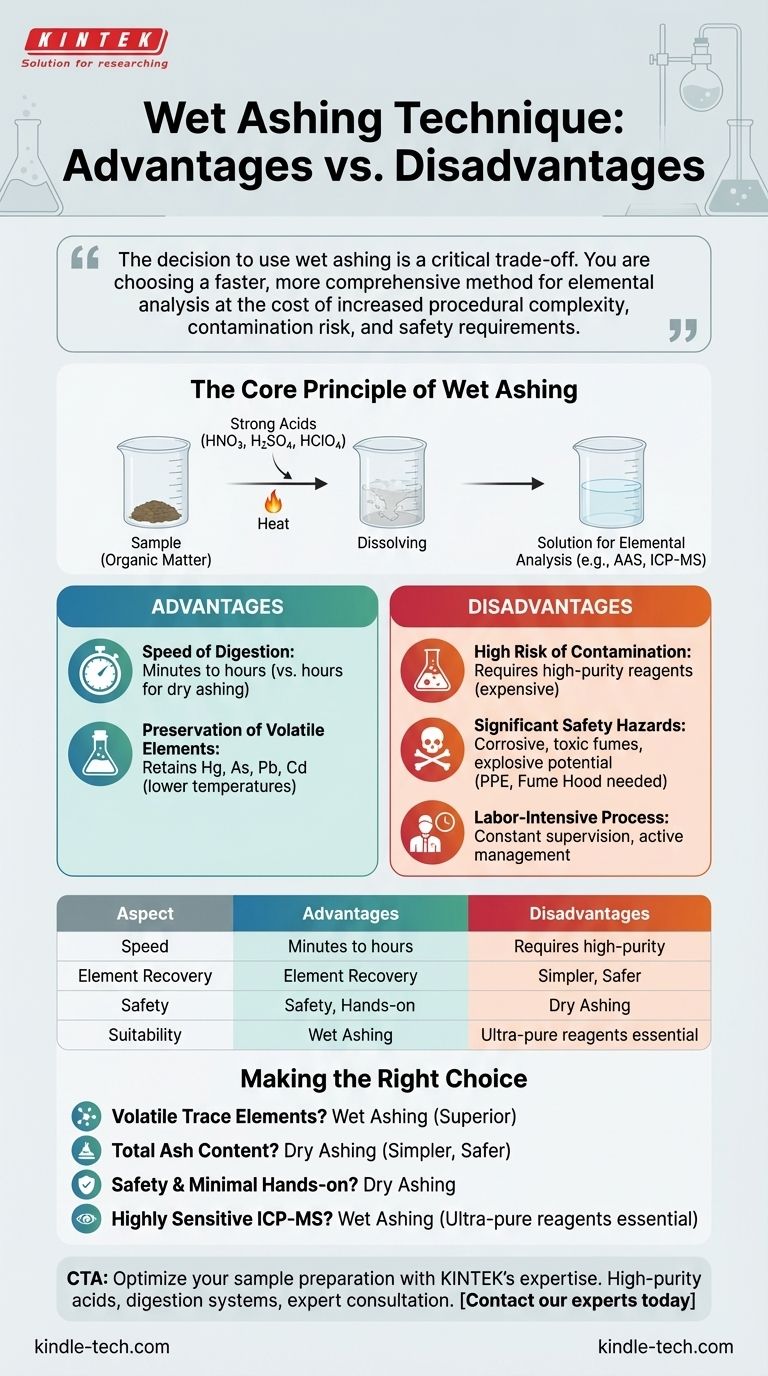

Решение об использовании влажного озоления — это критически важный компромисс. Вы выбираете более быстрый, более всеобъемлющий метод элементного анализа ценой повышенной сложности процедуры, риска загрязнения и требований к безопасности.

Основной принцип влажного озоления

Что такое влажное озоление?

Влажное озоление, также известное как кислотное разложение, является методом подготовки образцов. Оно использует смесь сильных кислот (таких как азотная, серная или хлорная кислота) и нагрев для химического разложения органического вещества образца.

Конечная цель состоит не в измерении общего количества золы, а в полном растворении матрицы образца. Это оставляет неорганические элементы, представляющие интерес, взвешенными в жидком растворе, готовыми к анализу.

Цель: Подготовка к элементному анализу

Полученный кислый раствор является идеальным форматом для современных аналитических приборов.

Такие методы, как атомно-абсорбционная спектроскопия (ААС) или масс-спектрометрия с индуктивно связанной плазмой (ИСП-МС), требуют жидких образцов для измерения концентрации конкретных минералов и микроэлементов.

Ключевые преимущества метода влажного озоления

Скорость разложения

По сравнению со своей альтернативой, сухим озолением, процесс влажного озоления значительно быстрее.

Полное разложение часто может быть достигнуто за период от десяти минут до нескольких часов, в то время как сухое озоление в муфельной печи обычно требует многих часов или проводится в течение ночи.

Сохранение летучих элементов

Это, пожалуй, самое критическое преимущество влажного озоления. Высокотемпературное сухое озоление может привести к потере летучих элементов, таких как ртуть, мышьяк, свинец и кадмий, в атмосферу, что приводит к неточным результатам.

Влажное озоление использует гораздо более низкие температуры, обычно определяемые температурой кипения используемых кислот. Это гарантирует сохранение этих чувствительных элементов в растворе для точного количественного определения.

Понимание компромиссов и недостатков

Высокий риск загрязнения

Самым большим недостатком влажного озоления является потенциальное внесение загрязняющих веществ. Используемые сильные кислоты и реагенты должны быть чрезвычайно высокой чистоты, так как любые следы металлов в них будут добавлены к образцу.

Это может искусственно завысить измеренную концентрацию элементов, которые вы пытаетесь анализировать, что ставит под угрозу целостность ваших результатов. Использование сверхчистых кислот, предназначенных для анализа следовых количеств металлов, является обязательным, но также и дорогостоящим.

Значительные угрозы безопасности

Работа с горячими, концентрированными кислотами по своей сути опасна. Процесс генерирует коррозионные и токсичные пары, что требует использования специализированного вытяжного шкафа и соответствующих средств индивидуальной защиты (СИЗ).

Некоторые кислоты, такие как хлорная кислота, могут стать взрывоопасными при определенных условиях, что требует высококвалифицированного персонала и тщательных протоколов обращения.

Трудоемкий процесс

В отличие от принципа "поставил и забыл" при помещении образцов в муфельную печь для сухого озоления, влажное озоление требует постоянного контроля.

Аналитик должен активно управлять процессом, добавляя реагенты и контролируя разложение, чтобы предотвратить выкипание образцов или слишком бурную реакцию.

Правильный выбор для вашего анализа

Выбор метода должен полностью определяться вашей аналитической целью и доступными ресурсами.

- Если ваша основная задача — анализ летучих микроэлементов (таких как ртуть или мышьяк): Влажное озоление является превосходным и часто единственным жизнеспособным методом для обеспечения точных результатов.

- Если ваша основная задача — определение общего содержания минералов (золы) в образце: Традиционное сухое озоление проще, безопаснее и идеально подходит для этой цели.

- Если ваша основная задача — безопасность и минимизация ручного труда: Сухое озоление менее трудоемко и позволяет избежать прямого обращения с опасными жидкими кислотами.

- Если ваша основная задача — подготовка образца для высокочувствительного ИСП-МС анализа: Влажное озоление необходимо, но вы должны инвестировать в сверхчистые реагенты, чтобы избежать критического загрязнения.

Понимание этих фундаментальных компромиссов позволяет вам выбрать метод подготовки образцов, который обеспечит точность и надежность ваших окончательных результатов.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Скорость | Быстрое разложение (от минут до часов) | Трудоемкий, требует постоянного контроля |

| Извлечение элементов | Сохраняет летучие элементы (например, Hg, As) | Высокий риск загрязнения реагентами |

| Безопасность | Более низкие температуры, чем при сухом озолении | Опасное обращение с кислотами, токсичные пары |

| Применимость | Идеально для анализа ИСП-МС, ААС | Требует высокочистых, дорогих кислот |

Оптимизируйте подготовку образцов с помощью опыта KINTEK.

Выбор правильного метода озоления критически важен для точного элементного анализа. Независимо от того, является ли вашим приоритетом скорость и точность влажного озоления или простота сухого озоления, KINTEK предоставляет высококачественное лабораторное оборудование и расходные материалы, необходимые для получения надежных результатов.

Мы специализируемся на удовлетворении лабораторных потребностей, предлагая:

- Высокочистые кислоты и реагенты для минимизации риска загрязнения.

- Надежные системы разложения и защитное оборудование (например, вытяжные шкафы) для защиты вашей команды.

- Экспертные консультации, чтобы помочь вам выбрать идеальный метод для вашего конкретного анализа летучих микроэлементов или общего содержания золы.

Обеспечьте целостность вашего анализа. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашей лаборатории и найти идеальное решение!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Насколько сильно нагревается муфельная печь? Подберите правильную температуру для вашей лаборатории

- В чем разница между лабораторной печью и лабораторным сушильным шкафом? Выберите правильный нагревательный прибор для вашей лаборатории

- Каково применение муфельной печи в фармацевтической промышленности? Обеспечьте чистоту лекарственных средств с помощью точного высокотемпературного анализа

- Какова максимальная температура муфельной печи? Найдите подходящее тепло для вашего применения

- Какова рабочая температура муфельной печи? От 200°C до 1800°C для вашего применения