По своей сути, отжиг — это процесс термической обработки, который фундаментально изменяет микроструктуру материала, чтобы сделать его более податливым. Основными преимуществами являются повышенная пластичность, снятие внутренних напряжений и улучшенная обрабатываемость. Этот процесс эффективно «перезагружает» материал, делая его мягче и менее хрупким после того, как он был упрочнен такими процессами, как литье или холодная обработка.

Отжиг следует рассматривать как стратегический компромисс. Вы намеренно снижаете твердость и прочность материала в обмен на значительное увеличение пластичности и внутренней стабильности, что позволяет осуществлять дальнейшие производственные процессы, которые в противном случае были бы невозможны.

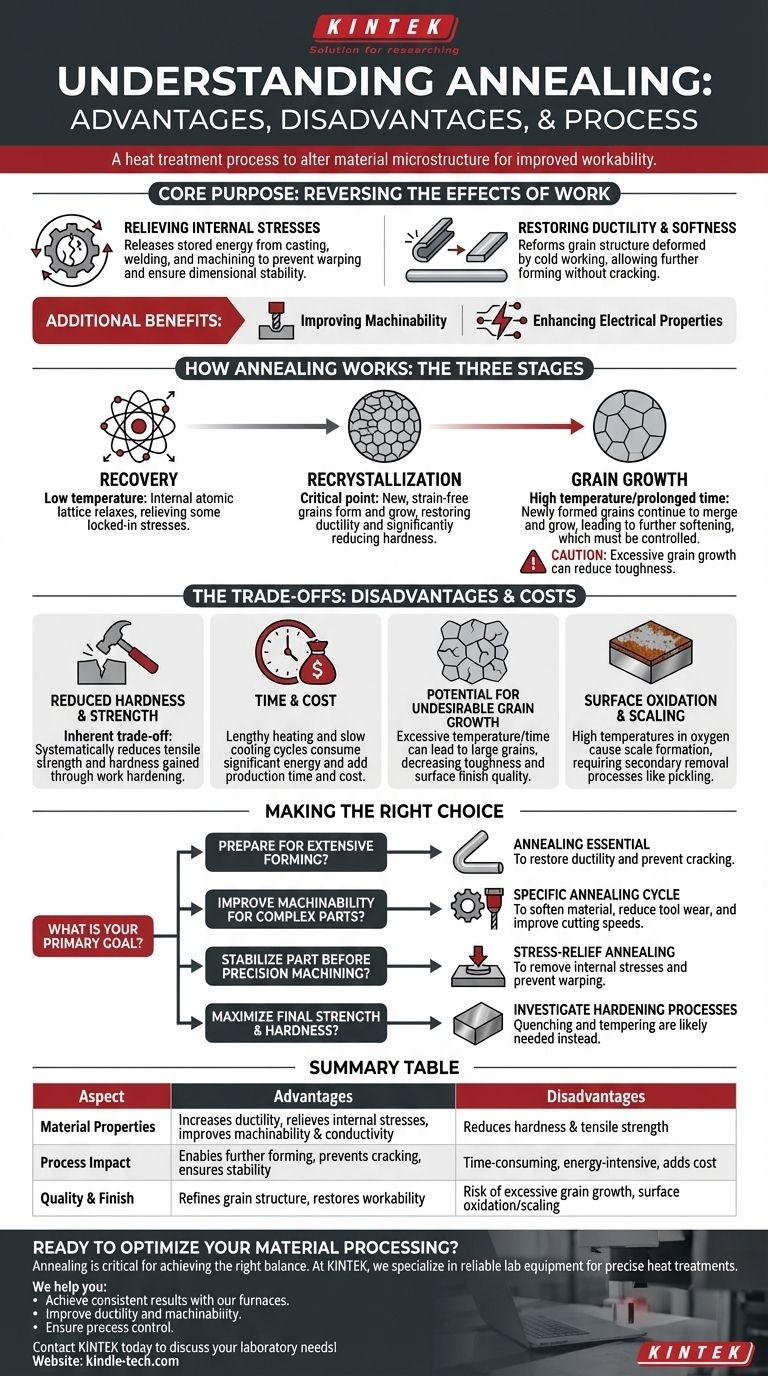

Основная цель: обращение эффектов работы

Отжиг — это не один процесс, а семейство обработок, предназначенных для обращения эффектов деформационного упрочнения и снятия внутренних напряжений, зафиксированных в структуре материала.

Снятие внутренних напряжений

Процессы, такие как литье, сварка и агрессивная механическая обработка, вызывают значительные внутренние напряжения в материале.

Эти скрытые напряжения могут привести к деформации или искажению детали со временем или во время последующих термических обработок. Отжиг обеспечивает контролируемый способ высвобождения этой накопленной энергии, обеспечивая стабильность размеров.

Восстановление пластичности и мягкости

Когда металл изгибается, штампуется или вытягивается (процесс, известный как холодная обработка), его внутренняя зернистая структура деформируется и напрягается, что делает его тверже, но также и более хрупким.

Отжиг обращает этот процесс, позволяя микроструктуре переформироваться. Это восстановление пластичности имеет решающее значение, поскольку оно позволяет выполнять дополнительные операции формования без риска растрескивания материала.

Улучшение обрабатываемости

Твердые, хрупкие материалы трудно поддаются механической обработке. Они вызывают быстрый износ инструмента и могут привести к плохому качеству поверхности.

Смягчая материал, отжиг значительно улучшает его обрабатываемость. Режущие инструменты могут удалять материал легче и эффективнее, что приводит к снижению затрат и повышению качества деталей.

Повышение электрических свойств

Для некоторых материалов, особенно меди, внутренние дефекты и напряжения от холодной обработки могут препятствовать потоку электронов.

Отжиг может улучшить зернистую структуру и уменьшить эти дефекты, тем самым улучшая электропроводность материала.

Как работает отжиг: три стадии

Преобразование во время отжига происходит в три отдельные, зависящие от температуры стадии, которые реструктурируют материал на микроскопическом уровне.

Стадия 1: Возврат

При нагревании материала первой стадией является Возврат. При этой относительно низкой температуре внутренняя атомная решетка материала начинает расслабляться, снимая часть зафиксированных напряжений от холодной обработки.

Стадия 2: Рекристаллизация

По мере повышения температуры до критической точки начинается стадия Рекристаллизации. Новые, свободные от деформаций зерна начинают формироваться и расти, полностью заменяя старые, деформированные зерна, образовавшиеся во время холодной обработки.

Эта стадия является сердцем процесса отжига. Именно здесь восстанавливается первоначальная пластичность материала и значительно снижается его твердость.

Стадия 3: Рост зерна

Если материал выдерживается при температуре отжига слишком долго, вновь образованные, свободные от деформаций зерна будут продолжать сливаться и увеличиваться в размерах.

Этот Рост зерна может еще больше смягчить материал, но его необходимо тщательно контролировать. Чрезмерный рост зерна иногда может быть вреден для других механических свойств, таких как вязкость.

Понимание компромиссов и недостатков

Хотя отжиг очень полезен, он не лишен своих издержек и потенциальных недостатков. Это преднамеренный компромисс, выбранный для достижения конкретного производственного результата.

Снижение твердости и прочности

Наиболее существенный недостаток присущ его назначению: отжиг делает материал мягче. Он систематически снижает предел прочности и твердость, которые могли быть получены в результате деформационного упрочнения. Это прямой и неизбежный компромисс для увеличения пластичности.

Время и стоимость

Отжиг — это не мгновенный процесс. Он требует медленного нагрева материала в печи, выдержки его при определенной температуре (выдержка), а затем медленного охлаждения.

Этот цикл может занимать много часов и потребляет значительное количество энергии, что увеличивает как время, так и стоимость общего производственного процесса.

Потенциал нежелательного роста зерна

Если температура отжига слишком высока или время выдержки слишком велико, результатом может быть чрезмерный рост зерна. Чрезмерно крупные зерна могут снизить вязкость материала и привести к плохому качеству поверхности после последующих операций формования.

Окисление поверхности и образование окалины

Нагрев металлов до высоких температур в присутствии кислорода приведет к образованию слоя оксида, или окалины, на поверхности. Эта окалина часто нежелательна и должна быть удалена с помощью вторичных процессов, таких как травление или шлифовка, что добавляет еще один шаг и стоимость к производству.

Правильный выбор для вашей цели

Выбор отжига полностью зависит от текущего состояния материала и следующего шага в вашей производственной последовательности.

- Если ваша основная цель — подготовка к обширной формовке или вытяжке: Отжиг необходим для восстановления пластичности и предотвращения растрескивания материала во время операции.

- Если ваша основная цель — улучшение обрабатываемости для сложных деталей: Специфический цикл отжига может смягчить материал ровно настолько, чтобы уменьшить износ инструмента и увеличить скорость резания.

- Если ваша основная цель — стабилизация детали перед окончательной высокоточной механической обработкой: Отжиг для снятия напряжений имеет решающее значение для удаления внутренних напряжений, которые в противном случае привели бы к деформации детали после удаления материала.

- Если ваша основная цель — максимизация конечной прочности и твердости: Отжиг — это противоположность тому, что вам нужно; вместо этого вам следует изучить процессы упрочнения, такие как закалка и отпуск.

В конечном итоге, отжиг — это мощный инструмент для манипулирования свойствами материала для достижения конкретной инженерной цели.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Свойства материала | Повышает пластичность, снимает внутренние напряжения, улучшает обрабатываемость и электропроводность | Снижает твердость и предел прочности |

| Влияние на процесс | Позволяет выполнять дальнейшие операции формования, предотвращает растрескивание, обеспечивает стабильность размеров | Трудоемкий, энергоемкий, увеличивает стоимость |

| Качество и отделка | Улучшает зернистую структуру, восстанавливает обрабатываемость | Риск чрезмерного роста зерна, окисление поверхности/образование окалины |

Готовы оптимизировать обработку материалов с помощью точной термической обработки?

Отжиг является критически важным шагом для достижения правильного баланса свойств материала в вашей лаборатории или на производственной линии. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования, необходимого для выполнения отжига и других термических обработок с точностью и повторяемостью.

Мы поможем вам:

- Достигать стабильных результатов с нашим ассортиментом лабораторных печей.

- Улучшить пластичность и обрабатываемость вашего материала для достижения лучших производственных результатов.

- Обеспечить контроль процесса, чтобы избежать таких недостатков, как чрезмерный рост зерна.

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для ваших конкретных материалов и целей. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Можно ли паять два разных металла? Да, и вот как это сделать успешно.

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта