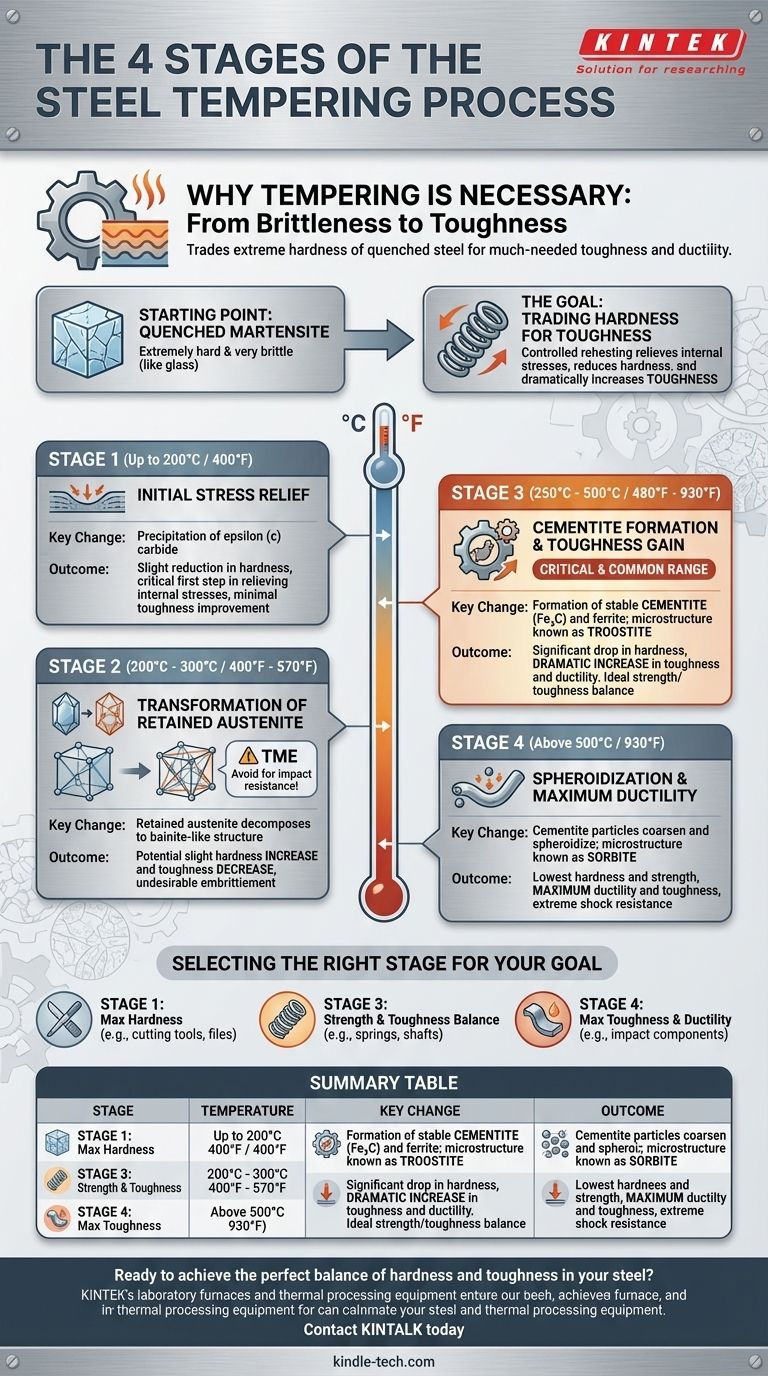

По своей сути, процесс отпуска стали делится на четыре различные стадии, каждая из которых происходит в определенном температурном диапазоне и вызывает уникальные изменения во внутренней микроструктуре стали. Эти стадии — не просто произвольные температурные вехи; они представляют собой предсказуемую последовательность металлургических превращений, которые обменивают крайнюю твердость закаленной стали на столь необходимую вязкость и пластичность.

Отпуск лучше всего понимать не как однократный нагрев, а как контролируемое путешествие через четыре микроструктурные фазы. Конкретная «стадия», на которой вы остановитесь, определяет окончательный баланс между твердостью и вязкостью, позволяя вам настроить свойства стали в соответствии с точными инженерными требованиями.

Почему необходим отпуск: от хрупкости к вязкости

Чтобы понять стадии отпуска, вы должны сначала понять состояние стали сразу после закалки. Это материал крайностей, что одновременно полезно и опасно.

Отправная точка: закаленный мартенсит

Когда сталь нагревают до высокой температуры, а затем быстро охлаждают (закаляют), ее атомная структура оказывается запертой в конфигурации, называемой мартенситом.

Эта мартенситная структура чрезвычайно твердая и очень хрупкая, как стекло. Хотя высокая твердость хороша для износостойкости, хрупкость делает сталь бесполезной для большинства применений, так как она может разрушиться при ударе или нагрузке.

Цель: обмен твердости на вязкость

Отпуск — это контролируемый процесс повторного нагрева этой хрупкой мартенситной стали до температуры ниже точки ее превращения.

Этот повторный нагрев дает запертым атомам углерода достаточно энергии, чтобы перемещаться и перестраиваться в более стабильные структуры. Этот процесс снимает внутренние напряжения и систематически снижает твердость, одновременно резко увеличивая вязкость — способность поглощать энергию и деформироваться без разрушения.

Объяснение четырех стадий отпуска

Каждая стадия определяется температурным диапазоном и ключевым микроструктурным событием. Температуры приблизительны и могут меняться в зависимости от конкретного содержания сплава в стали.

Стадия 1 (до 200°C / 400°F): Первичное снятие напряжений

На этой первой стадии сильно напряженная мартенситная структура начинает расслабляться. Начинают выделяться чрезвычайно мелкие частицы карбида, известные как эпсилон (ε) карбид.

Это вызывает небольшое снижение твердости, но обеспечивает первый критический шаг в снятии внутренних напряжений, возникших при закалке. Улучшение вязкости минимально.

Стадия 2 (200°C - 300°C / 400°F - 570°F): Превращение остаточного аустенита

После закалки не вся структура стали могла превратиться в мартенсит. Часть исходной высокотемпературной структуры, аустенита, может остаться в остаточном состоянии.

В этом температурном диапазоне остаточный аустенит разлагается в структуру, похожую на бейнит. Это превращение может парадоксально вызвать небольшое увеличение твердости и снижение вязкости, что является нежелательным эффектом.

Стадия 3 (250°C - 500°C / 480°F - 930°F): Образование цементита и прирост вязкости

Это самый критический и распространенный диапазон отпуска для огромного числа применений. Нестабильные эпсилон-карбиды со Стадии 1 замещаются стабильными частицами цементита (Fe₃C).

Мартенситная структура полностью распадается на вязкий композит из феррита и мелкодисперсного цементита. На этой стадии происходит значительное падение твердости, но резкое увеличение вязкости и пластичности. Микроструктура, образовавшаяся здесь, исторически известна как троостит.

Стадия 4 (выше 500°C / 930°F): Сфероидизация и максимальная пластичность

При этих более высоких температурах отпуска частицы цементита начинают укрупняться и изменять свою форму с пластинчатой или стержневидной на мелкие сферы — процесс, называемый сфероидизацией.

Это приводит к самой низкой твердости и прочности, но к самой высокой пластичности и вязкости. Эта высокопластичная структура, исторически называемая сорбитом, идеальна для применений, требующих экстремальной ударопрочности при отсутствии абсолютной твердости.

Понимание компромиссов и подводных камней

Хотя отпуск является решением, он имеет сложности, которые могут запутать неопытных. Понимание этих явлений является ключом к достижению стабильных результатов.

Хрупкость отпущенного мартенсита (ХОМ)

Также известное как «голубая хрупкость», это явление возникает при отпуске в диапазоне Стадии 2 (примерно 250°C - 400°C / 480°F - 750°F).

Выделение карбидов вдоль определенных плоскостей в микроструктуре приводит к значительному снижению вязкости. По этой причине этот температурный диапазон почти всегда избегается для компонентов, требующих ударопрочности.

Кривая «Твердость против вязкости»

Зависимость представляет собой обратную кривую. По мере увеличения температуры отпуска твердость снижается, а вязкость увеличивается.

Цель инженера — найти точную точку на этой кривой, которая обеспечивает оптимальное сочетание свойств, необходимых для конкретного применения.

Выбор правильной стадии отпуска для вашей цели

Выбор температуры отпуска — это намеренное инженерное решение, основанное исключительно на предполагаемом использовании конечной детали.

- Если ваш основной акцент — максимальная твердость и износостойкость (например, режущие инструменты, напильники): Вы будете использовать низкотемпературный отпуск в пределах Стадии 1, чтобы снять напряжения без значительной потери твердости.

- Если ваш основной акцент — баланс высокой прочности и хорошей вязкости (например, пружины, валы, конструкционные болты): Вы будете отпускать строго в Стадии 3 для формирования прочной и упругой трооститной структуры.

- Если ваш основной акцент — максимальная вязкость и пластичность (например, компоненты, требующие защиты от сильных ударов): Вы будете использовать высокотемпературный отпуск на Стадии 4 для достижения мягкой и высокоформуемой сфероидизированной структуры.

Понимая эти стадии, вы переходите от простого следования рецепту к принятию обоснованных решений, которые точно контролируют конечную производительность стали.

Сводная таблица:

| Стадия | Температурный диапазон | Ключевое микроструктурное изменение | Основной результат |

|---|---|---|---|

| Стадия 1 | До 200°C (400°F) | Выделение эпсилон-карбида | Первичное снятие напряжений, небольшое снижение твердости |

| Стадия 2 | 200°C - 300°C (400°F - 570°F) | Разложение остаточного аустенита | Потенциал для охрупчивания (ХОМ) |

| Стадия 3 | 250°C - 500°C (480°F - 930°F) | Образование стабильного цементита (Fe₃C) | Значительный прирост вязкости, идеальный баланс прочности/вязкости |

| Стадия 4 | Выше 500°C (930°F) | Сфероидизация цементита | Максимальная пластичность и ударопрочность |

Готовы достичь идеального баланса твердости и вязкости в вашей стали?

В KINTEK мы специализируемся на предоставлении точных лабораторных печей и оборудования для термической обработки, необходимых для проведения контролируемых процессов отпуска. Независимо от того, разрабатываете ли вы режущие инструменты, требующие отпуска Стадии 1, или компоненты, устойчивые к ударам, нуждающиеся в обработке по Стадии 4, наши решения обеспечивают точность и надежность, необходимые для повторяемых результатов.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для ваших конкретных металлургических задач. Свяжитесь с KINTALK сегодня, чтобы обсудить потребности вашей лаборатории в термообработке.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная кварцевая трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения