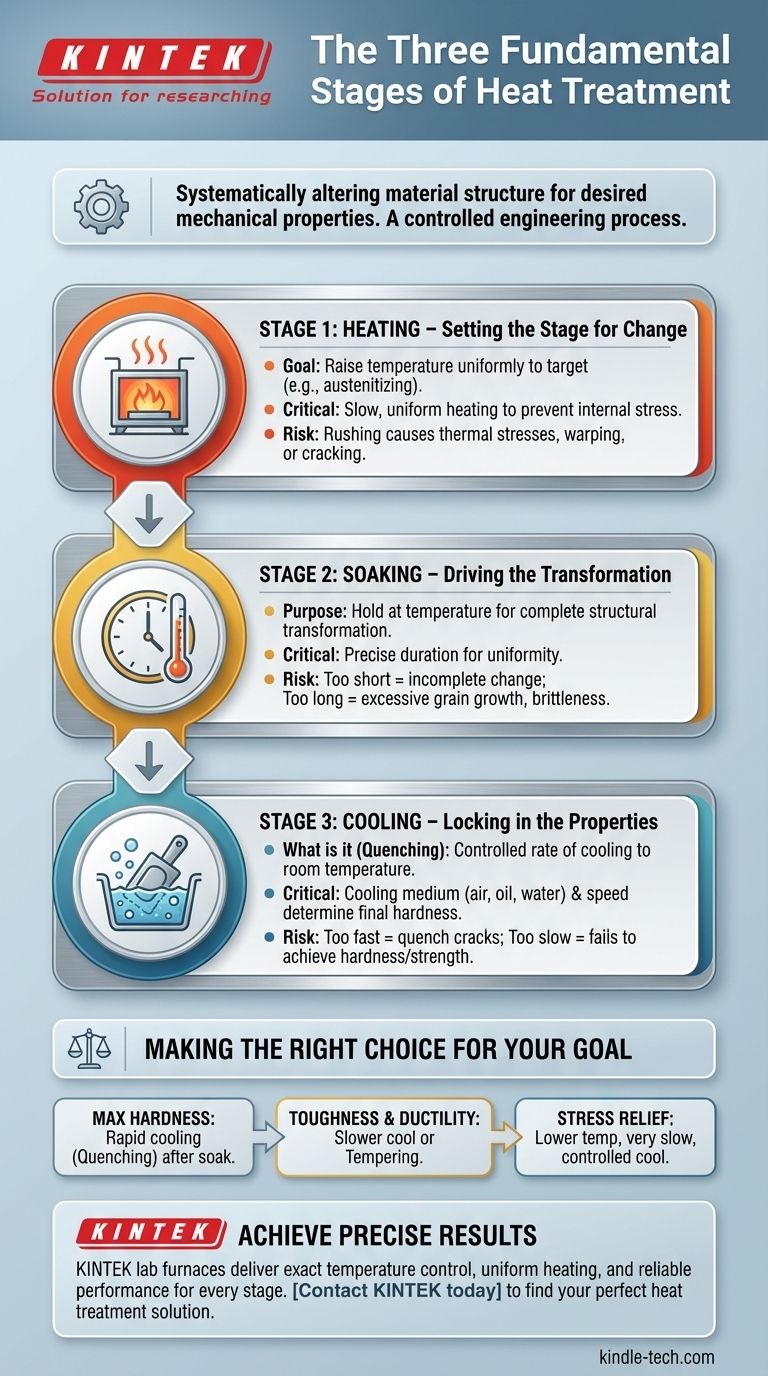

По своей сути, процесс термообработки состоит из трех основных этапов. Это этап Нагрева, на котором температура материала равномерно повышается; этап Выдержки, на котором он выдерживается при этой температуре в течение определенного времени; и этап Охлаждения, на котором он возвращается к комнатной температуре с контролируемой скоростью. Каждый этап служит определенной цели в систематическом изменении внутренней структуры материала для достижения желаемых механических свойств.

Термообработка — это не просто изменение температуры материала. Это строго контролируемый инженерный процесс, предназначенный для манипулирования микроскопической кристаллической структурой материала для достижения конкретных, предсказуемых результатов, таких как повышение твердости, улучшение прочности или снятие внутренних напряжений.

Этап 1: Цикл нагрева — Подготовка сцены для изменений

Начальная фаза нагрева является основой, на которой строится вся обработка. Ее успех полностью зависит от точности и контроля.

Цель нагрева

Основная цель состоит в том, чтобы поднять температуру всего компонента до определенной целевой температуры, известной как температура аустенитизации в сталях. Это температура, при которой внутренняя кристаллическая структура материала становится нестабильной и готовой к преобразованию.

Почему равномерность имеет решающее значение

Нагрев должен быть достаточно медленным и равномерным, чтобы гарантировать, что сердцевина материала достигнет той же температуры, что и поверхность. Неравномерный нагрев может вызвать внутренние напряжения, приводящие к деформации или даже растрескиванию детали.

Этап 2: Период выдержки — Обеспечение трансформации

Как только материал достигает целевой температуры, он переходит в фазу выдержки или удержания. Именно здесь происходит настоящее металлургическое изменение.

Назначение выдержки

Компонент выдерживается при определенной температуре в течение заранее определенного времени. Этот период позволяет внутренней кристаллической структуре полностью и равномерно преобразоваться в новую структуру (например, аустенит в стали).

Как время влияет на результат

Продолжительность выдержки имеет решающее значение. Слишком короткая выдержка приведет к неполной трансформации и непостоянным свойствам. Слишком долгая выдержка может вызвать нежелательные эффекты, такие как чрезмерный рост зерна, что может сделать материал хрупким.

Этап 3: Фаза охлаждения — Закрепление свойств

Заключительный этап охлаждения, возможно, является наиболее важным, поскольку скорость охлаждения напрямую определяет конечные механические свойства материала.

Что такое охлаждение (закалка)?

Этот этап включает в себя быстрое или медленное снижение температуры материала до комнатной температуры. Используемый метод и среда — такие как воздух, масло, вода или рассол — выбираются специально для контроля скорости охлаждения.

Почему скорость охлаждения — это всё

Скорость охлаждения «запирает» определенную кристаллическую структуру. Очень быстрое охлаждение (закалка) фиксирует твердую, хрупкую структуру, такую как мартенсит. Более медленное охлаждение позволяет формироваться более мягким, более пластичным структурам, таким как перлит или бейнит. Этот контроль позволяет металлургам получать широкий спектр свойств из одного и того же основного материала.

Понимание компромиссов и рисков

Каждый этап термообработки несет в себе возможности для ошибок. Понимание этих рисков подчеркивает важность точного контроля температуры, времени и атмосферы (например, вакуума).

Риск неправильного нагрева

Спешка с циклом нагрева — распространенная ошибка. Это может создать значительный перепад температур между поверхностью и сердцевиной детали, вызывая термические напряжения, которые приводят к деформации.

Опасность неправильной выдержки

Период выдержки — это тонкий баланс. Недостаточное время приводит к неоднородной структуре и ненадежной работе. Чрезмерное время может сделать конечный продукт слабым и хрупким, даже если он твердый.

Последствия плохого охлаждения

Неправильная скорость охлаждения является наиболее частой причиной отказа. Слишком быстрое охлаждение может вызвать трещины от закалки и крайнюю хрупкость. Слишком медленное охлаждение не позволит достичь желаемой твердости и прочности.

Выбор правильного решения для вашей цели

Параметры для каждого из трех этапов выбираются в зависимости от желаемых конечных свойств компонента.

- Если ваш основной фокус — максимальная твердость: Цель состоит в быстром охлаждении (закалке) после правильного цикла нагрева и выдержки для формирования полностью мартенситной структуры.

- Если ваш основной фокус — прочность и пластичность: Цель включает более медленную скорость охлаждения или вторичный процесс термообработки (например, отпуск) для преобразования хрупкой структуры в более прочную и устойчивую.

- Если ваш основной фокус — снятие напряжений: Цель требует значительно более низкой температуры нагрева и очень медленного, контролируемого цикла охлаждения, чтобы позволить внутренним напряжениям ослабнуть без изменения основной твердости.

В конечном счете, овладение взаимодействием между нагревом, выдержкой и охлаждением — это то, что превращает простой кусок металла в высокопроизводительный инженерный компонент.

Сводная таблица:

| Этап | Ключевая цель | Критический фактор |

|---|---|---|

| 1. Нагрев | Равномерное повышение температуры материала до целевого значения. | Контролируемый, равномерный нагрев для предотвращения деформации/растрескивания. |

| 2. Выдержка | Удержание при температуре для полного микроструктурного преобразования. | Точная продолжительность для обеспечения однородности и предотвращения роста зерна. |

| 3. Охлаждение | Контроль скорости охлаждения для закрепления желаемых свойств. | Среда охлаждения (воздух, масло, вода) и скорость определяют конечную твердость/прочность. |

Достигайте точных и воспроизводимых результатов для процессов термообработки в вашей лаборатории.

KINTEK специализируется на высококачественных лабораторных печах и оборудовании, которые обеспечивают точный контроль температуры, равномерный нагрев и надежную работу, необходимые для каждого этапа термообработки. Независимо от того, разрабатываете ли вы новые сплавы, обрабатываете образцы для материаловедения или обеспечиваете контроль качества, наши решения помогут вам с уверенностью достичь желаемых свойств материала — от максимальной твердости до повышенной прочности.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для термообработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое муфельная печь? Руководство по высокотемпературному нагреву без загрязнений

- Что измеряет муфельная печь? Точный анализ образцов с высокотемпературным нагревом

- Каков рабочий диапазон муфельной печи? Откройте ключ к вашим высокотемпературным задачам

- Как проверить температуру муфельной печи? Руководство по точному мониторингу

- Является ли муфельная печь духовкой? Руководство по высокотемпературному и низкотемпературному нагреву