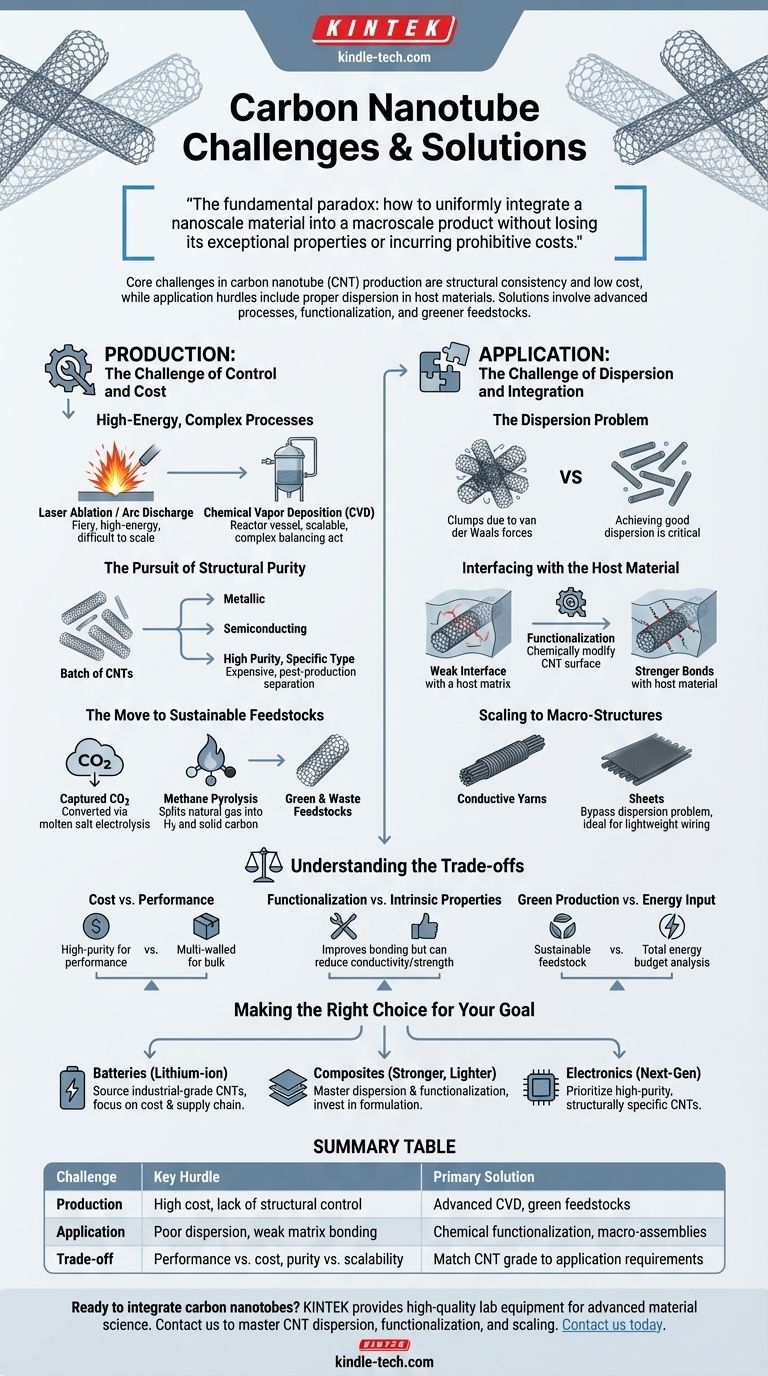

По своей сути, основные проблемы при производстве углеродных нанотрубок (УНТ) заключаются в достижении структурной однородности при низкой стоимости, в то время как главное препятствие в их применении — правильное диспергирование этих микроскопических трубок внутри более крупного материала. Преодоление этих проблем включает в себя комбинацию передовых производственных процессов, таких как химическое осаждение из паровой фазы (CVD), химические модификации, известные как функционализация, и разработка нового, более экологичного сырья.

Хотя углеродные нанотрубки обладают революционным потенциалом для материаловедения, их практический успех зависит от решения фундаментального парадокса: как равномерно интегрировать наноматериал в макроскопический продукт, не теряя его исключительных свойств и не неся непомерных затрат.

Производство: Проблема контроля и стоимости

Потенциал УНТ определяется их структурой — диаметром, длиной и хиральностью (углом расположения атомной решетки). Повторяемое и доступное производство точной структуры, необходимой для конкретного применения, остается центральной производственной проблемой.

Высокоэнергетические, сложные процессы

Традиционные методы, такие как лазерная абляция и дуговой разряд, создают УНТ высокого качества, но они энергоемки и их трудно масштабировать. Эти процессы аналогичны созданию алмазов при огромном нагреве и давлении — эффективны, но неэкономичны для массовых материалов.

Промышленность в значительной степени перешла на химическое осаждение из паровой фазы (CVD) — более масштабируемый процесс, при котором углеродсодержащий газ разлагается при высоких температурах. Хотя CVD является доминирующим коммерческим методом, контроль конечной структуры УНТ в реакторе по-прежнему представляет собой сложный баланс температуры, давления и химии катализатора.

Стремление к структурной чистоте

Самая большая трудность заключается в стабильном производстве УНТ определенного типа. Партия УНТ часто содержит смесь различных структур, некоторые из которых являются металлическими, а другие — полупроводниковыми, что может быть пагубно для чувствительных применений, таких как электроника. Разделение их является дорогостоящим процессом постобработки.

Переход к устойчивому сырью

Значительной областью инноваций является отказ от традиционных углеводородных газов. Новые методы сосредоточены на использовании «зеленого» или отходного сырья для снижения как стоимости, так и воздействия производства на окружающую среду.

Это включает использование уловленного диоксида углерода, который преобразуется в УНТ посредством электролиза в расплавленных солях, или использование пиролиза метана, который расщепляет природный газ на водород и твердый углерод, образуя при этом УНТ.

Применение: Проблема диспергирования и интеграции

Как только у вас появились УНТ, вы сталкиваетесь с еще большей проблемой: заставить их работать внутри другого материала, такого как полимер, металл или электрод батареи.

Проблема диспергирования

Из-за сильных сил притяжения (сил Ван-дер-Ваальса) отдельные углеродные нанотрубки инстинктивно слипаются или агломерируют. Сгусток УНТ ведет себя больше как простая частица углерода, сводя на нет преимущества высокого соотношения сторон и площади поверхности отдельных трубок.

Достижение хорошего диспергирования — разделение этих сгустков и равномерное распределение трубок по основному материалу — является самым критическим фактором успеха в большинстве композитных применений.

Взаимодействие с основным материалом

Даже при идеальном диспергировании УНТ должны образовывать прочную связь с окружающим матричным материалом (например, полимерной смолой). Слабый интерфейс означает, что напряжение или электрическая энергия не могут эффективно передаваться от матрицы к нанотрубке, что делает добавку бесполезной.

Это решается с помощью функционализации — процесса, который химически модифицирует поверхность УНТ, чтобы сделать их более совместимыми с основным материалом, позволяя им образовывать более прочные связи.

Масштабирование до макроструктур

Преодоление разрыва от порошка до пригодного для использования продукта является основной задачей. Инновации включают прямое формирование высокопроводящих непрерывных нитей и листов из УНТ. Эти «макро-УНТ» позволяют обойти проблему диспергирования, предварительно собрав нанотрубки в пригодный формат, идеальный для таких применений, как легкая проводка или тепловые пленки.

Понимание компромиссов

Эффективное развертывание УНТ требует баланса конкурирующих приоритетов. Не существует идеальных решений, только выбор, оптимизированный для конкретной цели.

Стоимость против производительности

Однослойные УНТ высокой чистоты с идеальной структурой обеспечивают наилучшую теоретическую производительность, но они чрезвычайно дороги. Для массовых применений, таких как проводящие полимеры или бетон, более дешевые многослойные УНТ обеспечивают значительное улучшение свойств по коммерчески приемлемой цене. Ключ в том, чтобы сопоставить марку УНТ с той ценностью, которую она добавляет.

Функционализация против внутренних свойств

Химические процессы, используемые для функционализации, могут создавать дефекты в углеродной решетке нанотрубки. Хотя это улучшает диспергирование и связывание, это может немного снизить внутреннюю прочность или электропроводность УНТ. Цель состоит в том, чтобы найти минимальный уровень функционализации, необходимый для достижения хорошей интеграции без ущерба для основных свойств.

Экологичное производство против энергопотребления

Использование отработанного CO2 или метана в качестве сырья является важным шагом к устойчивому развитию. Однако необходимо проанализировать весь энергетический баланс. Процессы, такие как электролиз в расплавленной соли, являются энергоемкими, и источник этой электроэнергии — возобновляемый или ископаемый — определяет истинные «зеленые» характеристики конечного продукта.

Принятие правильного решения для вашей цели

Правильная стратегия полностью зависит от конечного применения.

- Если ваш основной фокус — улучшение литий-ионных аккумуляторов: Сосредоточьтесь на поиске УНТ промышленного класса в качестве проводящей добавки, поскольку это зрелое и проверенное применение. Основные проблемы — конкурентоспособность по цене и логистика цепочки поставок.

- Если ваш основной фокус — создание более прочных, легких или проводящих композитов: Ваш успех будет полностью зависеть от освоения диспергирования и функционализации. Инвестируйте в опыт разработки рецептур, а не только в сырье.

- Если ваш основной фокус — разработка электроники или датчиков нового поколения: Вы должны отдать приоритет получению УНТ высокой чистоты с определенной структурой. Проблема здесь меньше связана со стоимостью и больше с доступом к материалам с точными требуемыми вами электронными свойствами.

В конечном счете, успешное применение углеродных нанотрубок — это игра в освоение интерфейса между нано- и нашим макромиром.

Сводная таблица:

| Проблема | Ключевое препятствие | Основное решение |

|---|---|---|

| Производство | Высокая стоимость, отсутствие структурного контроля | Передовые процессы CVD, экологически чистое сырье (CO2, метан) |

| Применение | Плохое диспергирование, слабое связывание с матрицей | Химическая функционализация, макросборки (нити, листы) |

| Компромисс | Производительность против стоимости, чистота против масштабируемости | Соответствие марки УНТ требованиям применения |

Готовы интегрировать углеродные нанотрубки в исследования или продукцию вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных для передовой науки о материалах. Независимо от того, разрабатываете ли вы аккумуляторы нового поколения, композиты или датчики, наш опыт гарантирует, что у вас есть правильные инструменты для освоения диспергирования, функционализации и масштабирования УНТ. Свяжитесь с нами сегодня, чтобы узнать, как KINTEK может поддержать инновации вашей лаборатории в области нанотехнологий и за ее пределами!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала