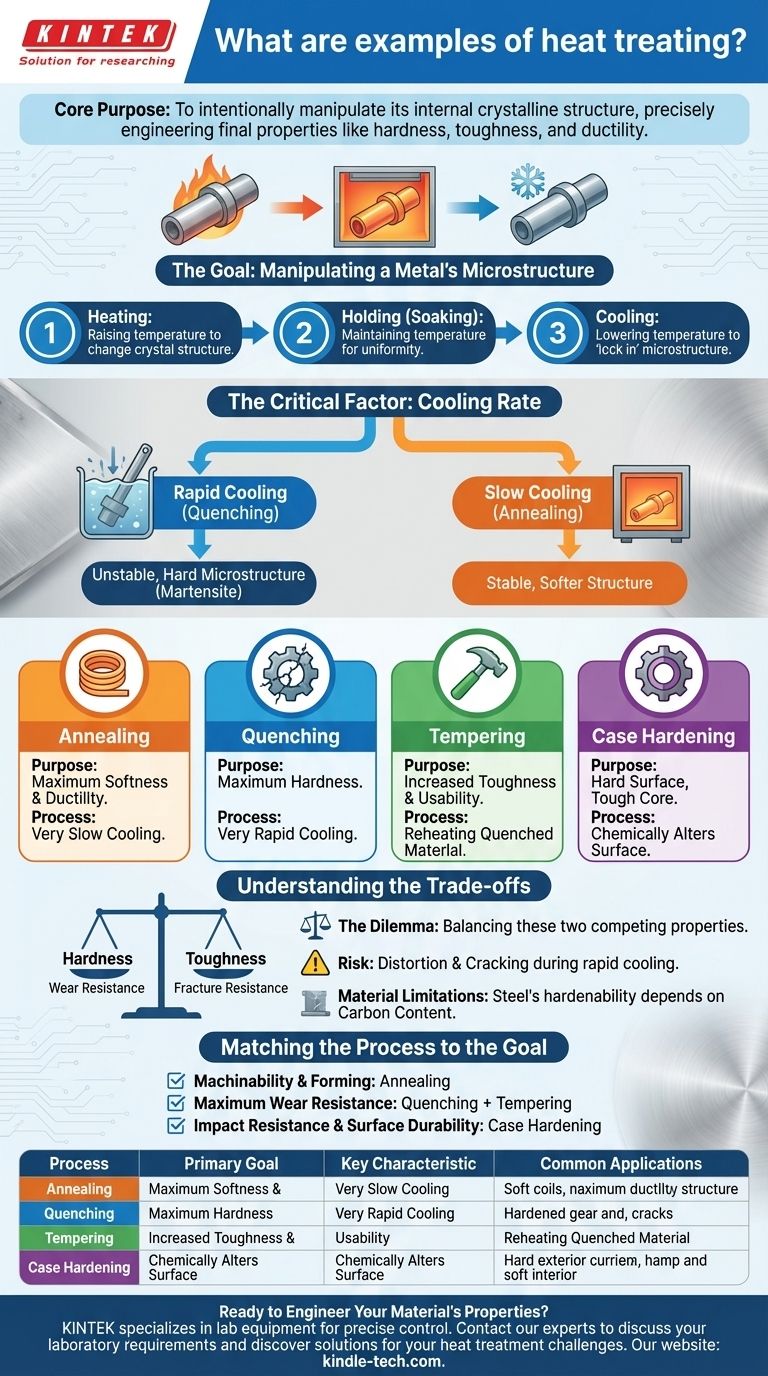

Наиболее распространенными примерами термообработки являются отжиг, закалка, отпуск и цементация. Каждый процесс включает точный цикл нагрева, выдержки и охлаждения металла, но они используют разные температуры, время и скорости охлаждения для достижения принципиально разных результатов — от придания металлу чрезвычайной мягкости до придания ему невероятной твердости и прочности.

Основная цель термообработки заключается не просто в нагреве металла, а в целенаправленном изменении его внутренней кристаллической структуры. Тщательно контролируя термический цикл, вы можете точно настроить конечные свойства материала, такие как его твердость, вязкость и пластичность, в соответствии с требованиями конкретного применения.

Цель: Манипулирование микроструктурой металла

Каждый процесс термообработки предназначен для изменения физических свойств материала. Это достигается путем изменения его микроскопической кристаллической структуры, или «микроструктуры». Три стадии процесса являются рычагами, используемыми для контроля этой трансформации.

Три рычага управления

Основываясь на фундаментальном принципе термообработки, каждый процесс является функцией трех переменных:

- Нагрев: Подъем материала до определенной температуры для инициирования изменения его кристаллической структуры.

- Выдержка (Сохранение температуры): Удержание материала при этой температуре в течение установленного времени, чтобы обеспечить равномерность изменения по всему изделию.

- Охлаждение: Понижение температуры с определенной скоростью, чтобы «зафиксировать» желаемую микроструктуру и соответствующие ей физические свойства.

Почему скорость охлаждения является критическим фактором

Хотя все три этапа важны, скорость охлаждения часто является наиболее критической переменной, которая отличает один процесс от другого. Быстрый цикл охлаждения фиксирует нестабильные, твердые микроструктуры, в то время как медленный цикл охлаждения позволяет сформироваться стабильным, более мягким структурам.

Основные процессы термообработки и их назначение

Понимание цели каждого процесса является ключом к выбору правильного. Каждый приведенный ниже пример использует одни и те же рычаги — нагрев, выдержка, охлаждение — для получения уникального результата.

Отжиг: Для максимальной мягкости и пластичности

Отжиг — это процесс, который делает металл максимально мягким и пригодным для обработки. Он включает нагрев материала с последующим его очень медленным охлаждением, часто путем оставления его в печи для остывания в течение многих часов.

Это медленное охлаждение снимает внутренние напряжения и позволяет микроструктуре сформироваться в ее наиболее стабильном, упорядоченном и мягком состоянии. Его часто используют для подготовки металла к механической обработке или обширной формовке.

Закалка: Для максимальной твердости

Закалка — полная противоположность отжигу. Цель состоит в том, чтобы сделать сталь чрезвычайно твердой. После нагрева деталь охлаждают как можно быстрее, погружая ее в жидкость, такую как вода, рассол или масло.

Это внезапное охлаждение фиксирует кристаллическую структуру в очень твердом, но хрупком состоянии, известном как мартенсит. Закаленная деталь обладает высокой устойчивостью к износу и истиранию, но слишком хрупка для большинства практических применений без последующей обработки.

Отпуск: Для вязкости и пригодности к использованию

Отпуск почти всегда проводится после закалки. Процесс включает повторный нагрев закаленной детали до гораздо более низкой температуры и выдержку в течение определенного времени.

Этот мягкий повторный нагрев снимает внутренние напряжения от закалки и позволяет части хрупкого мартенсита преобразоваться в более вязкую структуру. Отпуск снижает некоторую твердость, приобретенную при закалке, но добавляет значительное количество вязкости, предотвращая разрушение детали при ударе.

Цементация (Поверхностное упрочнение): Для твердой поверхности и вязкой сердцевины

Цементация (или поверхностное упрочнение) — это специализированный набор процессов, таких как науглероживание, используемый для создания детали с двумя разными наборами свойств. Поверхность материала химически изменяется, как правило, путем добавления углерода, а затем деталь закаливается и отпускается.

В результате получается объект с чрезвычайно твердой, износостойкой внешней «коркой», при этом сохраняется более мягкая, более пластичная и амортизирующая внутренняя «сердцевина». Это идеально подходит для таких компонентов, как шестерни и подшипники, которые должны выдерживать трение поверхности и одновременно сопротивляться ударам.

Понимание компромиссов

Выбор процесса термообработки всегда является вопросом балансирования конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Дилемма Твердость против Вязкости

Самый фундаментальный компромисс в термообработке заключается между твердостью (сопротивлением износу и царапинам) и вязкостью (сопротивлением разрушению или сколам). Полностью закаленная деталь чрезвычайно твердая, но разобьется как стекло. Отпуск — это искусство нахождения идеального баланса между этими двумя свойствами для данного применения.

Риск деформации и растрескивания

Быстрое охлаждение от высоких температур вызывает огромное внутреннее напряжение в материале. Это напряжение может привести к тому, что детали, особенно со сложной геометрией, коробятся, деформируются или даже трескаются в процессе закалки. Правильная техника и конструкция детали необходимы для снижения этого риска.

Ограничения материала

Не все металлы подходят для всех видов термообработки. Для стали способность значительно упрочняться напрямую связана с ее содержанием углерода. Низкоуглеродистые стали не могут быть эффективно упрочнены простой закалкой и отпуском, поэтому для них были разработаны такие процессы, как цементация.

Сопоставление процесса с целью

Ваш выбор термообработки должен полностью определяться конечными требованиями к производительности компонента.

- Если ваш основной фокус — обрабатываемость и формовка: Вам нужен отжиг, чтобы смягчить материал и снять внутренние напряжения, прежде чем приступить к работе.

- Если ваш основной фокус — максимальная износостойкость: Вам нужна закалка для достижения экстремальной твердости, за которой следует низкотемпературный отпуск для снижения хрупкости без чрезмерной потери твердости.

- Если ваш основной фокус — ударопрочность и долговечность поверхности: Вам нужна цементация для создания компонента с вязкой, амортизирующей сердцевиной и износостойкой внешней оболочкой.

В конечном счете, термообработка превращает стандартный металл в высокоэффективный материал, спроектированный для выполнения конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика | Типичное применение |

|---|---|---|---|

| Отжиг | Максимальная мягкость и пластичность | Очень медленное охлаждение | Подготовка металла к механической обработке/формовке |

| Закалка | Максимальная твердость | Очень быстрое охлаждение | Создание износостойких поверхностей |

| Отпуск | Повышение вязкости | Повторный нагрев закаленного материала | Снижение хрупкости после закалки |

| Цементация | Твердая поверхность, вязкая сердцевина | Химическое изменение поверхности | Шестерни, подшипники, компоненты, требующие поверхностной прочности |

Готовы спроектировать свойства вашего материала?

Выбор правильного процесса термообработки имеет решающее значение для достижения идеального баланса твердости, вязкости и долговечности ваших компонентов. Точный контроль температуры и скорости охлаждения, необходимый для таких процессов, как отжиг, закалка и отпуск, требует надежного, высокопроизводительного лабораторного оборудования.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших процессов термообработки. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества на производстве, наша продукция обеспечивает точность и согласованность, необходимые для успеха.

Позвольте нам помочь вам преобразить ваши материалы. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования и найти правильные решения для ваших задач по термообработке.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему для катодных пластин аккумуляторов Li2MnSiO4 необходимо использовать вакуумную печь? Обеспечение пиковой производительности и стабильности

- Какой диапазон давлений используется при пиролизе? Оптимизируйте выход продукции с помощью точного контроля

- Каким должно быть мое вакуумное давление? Найдите подходящий диапазон для вашего применения

- Как проводится процесс отжига? Освойте термообработку для получения более мягких и прочных материалов

- Какую роль играет печь для вакуумного диффузионного соединения? Освоение высокоэффективного производства титановых ламинатов

- Почему для термической обработки нержавеющей стали Cr-Ni-Ti требуется высокотемпературная печь? Оптимизация обтяжки.

- Какой тип печи используется для литья? Выберите подходящую технологию нагрева для вашего металла

- Какие меры предосторожности необходимо учитывать при закалке? Обеспечьте безопасную закалку в вакуумном масле с контролем азота