По своей сути, термическая обработка — это строго контролируемый процесс нагрева и охлаждения металлов для преднамеренного изменения их физических и механических свойств. Наиболее распространенные методы включают отжиг, закалку, охлаждение и снятие напряжений, каждый из которых предназначен для достижения определенного результата путем манипулирования внутренней кристаллической структурой материала.

Термическая обработка — это не одно действие, а набор тепловых процессов. Выбор метода полностью зависит от желаемого конечного состояния материала — будь то смягчение для механической обработки, упрочнение для износостойкости или повышение стабильности для длительного использования.

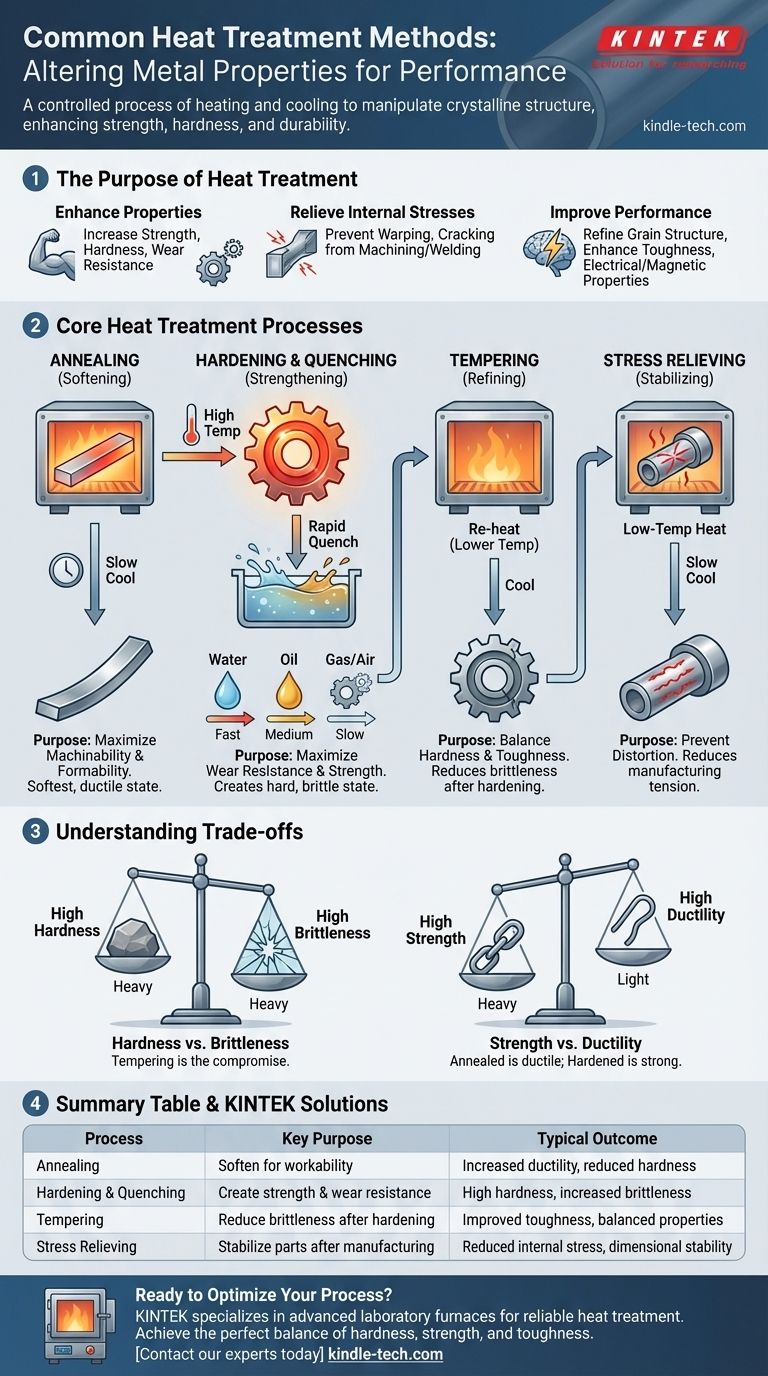

Цель термической обработки

Термическая обработка является фундаментальным этапом производства, используемым для раскрытия полного потенциала материала, особенно стали. Основная цель — предсказуемо и полезно изменить свойства материала.

Улучшение механических свойств

Наиболее частая причина термической обработки — изменение механических характеристик. Это включает повышение прочности, твердости и износостойкости для ответственных применений, а также повышение пластичности и мягкости, чтобы материал было легче формовать или обрабатывать.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье и интенсивная механическая обработка, вызывают внутренние напряжения в материале. Эти напряжения могут со временем привести к деформации или растрескиванию. Снятие напряжений — это низкотемпературная термическая обработка, которая снижает это внутреннее натяжение, не изменяя существенно другие свойства, делая деталь более стабильной по размерам.

Повышение производительности материала

Помимо простой прочности, термическая обработка может измельчать зернистую структуру материала. Это измельчение может повысить ударную вязкость (сопротивление разрушению), а в некоторых сплавах — улучшить электрические и магнитные свойства для специализированных применений.

Обзор основных процессов термической обработки

Хотя существует множество специализированных методов, большинство из них подпадают под несколько основных категорий, определяемых их температурными циклами и скоростями охлаждения.

Отжиг: Смягчение для обрабатываемости

Отжиг — это процесс, включающий нагрев материала до определенной температуры, а затем очень медленное его охлаждение. Это медленное охлаждение позволяет внутренней структуре восстановиться до самого мягкого и наиболее пластичного состояния.

Основная цель отжига — облегчить работу с материалом. Его часто проводят для обеспечения дальнейшей холодной обработки, механической обработки или подготовки материала к последующим процессам закалки.

Закалка: Создание прочности и износостойкости

Закалка включает нагрев металла до высокой температуры, выдержку при ней для обеспечения желаемого структурного изменения, а затем быстрое охлаждение. Это быстрое охлаждение, известное как охлаждение (quench), фиксирует структуру материала в очень твердом, но хрупком состоянии.

Этот процесс используется для деталей, требующих высокой прочности и сопротивления износу и истиранию, таких как шестерни, режущие инструменты и подшипники.

Охлаждение (Quenching): Критический этап охлаждения

Охлаждение (Quenching) — это не самостоятельная обработка, а фаза быстрого охлаждения в процессе закалки. Скорость охлаждения является наиболее важной переменной, и она контролируется средой охлаждения.

Общие методы включают:

- Охлаждение в рассоле или воде: Обеспечивает самую быструю скорость охлаждения, но может увеличить риск деформации или растрескивания.

- Масляное охлаждение: Более медленное и менее резкое охлаждение, чем водой, обеспечивающее хороший баланс твердости и уменьшенной деформации.

- Газовое или воздушное охлаждение: Самые медленные методы охлаждения, часто проводимые в контролируемой атмосфере с использованием азота или аргона для предотвращения окисления поверхности. Обычно используется для высоколегированных сталей, не требующих экстремальных скоростей охлаждения.

Отпуск: Уточнение твердости и снижение хрупкости

Деталь, прошедшая закалку и охлаждение, часто бывает слишком хрупкой для практического использования. Отпуск — это вторичная низкотемпературная термическая обработка, проводимая после закалки.

Он снижает некоторую экстремальную твердость и хрупкость, одновременно значительно повышая ударную вязкость материала. Регулируя температуру отпуска, инженеры могут точно настроить конечный баланс твердости и вязкости.

Понимание компромиссов

Невозможно максимизировать одно свойство, не затронув другие. Понимание этих компромиссов является ключом к эффективному выбору и обработке материалов.

Твердость против хрупкости

Это самый фундаментальный компромисс при термической обработке стали. По мере увеличения твердости материала за счет закалки вы неизбежно увеличиваете его хрупкость, делая его более склонным к разрушению при ударе. Отпуск — это необходимый компромисс, жертвующий небольшой частью максимальной твердости ради значительного увеличения вязкости.

Прочность против пластичности

Как правило, по мере увеличения прочности и твердости материала его пластичность (способность сгибаться или деформироваться без разрушения) уменьшается. Отожженный компонент очень пластичен, но слаб, в то время как полностью закаленный компонент очень прочен, но треснет, а не согнется.

Производительность против сложности процесса

Достижение превосходных, очень стабильных результатов часто требует более сложных процессов. Термическая обработка в контролируемой инертной газовой атмосфере (с использованием аргона или азота) предотвращает окисление и обеспечивает чистую поверхность, но она дороже, чем обработка на открытом воздухе. Выбор зависит от требований конечного применения и бюджета.

Выбор правильного процесса для вашей цели

Ваш выбор термической обработки должен быть напрямую связан с предполагаемой функцией компонента.

- Если ваш основной фокус — максимальная обрабатываемость или формуемость: Отжиг — правильный процесс для смягчения материала и облегчения работы с ним.

- Если ваш основной фокус — максимальная износостойкость и твердость: Необходимы закалка и охлаждение с последующим низкотемпературным отпуском для снижения хрупкости.

- Если ваш основной фокус — стабилизация детали после сварки или интенсивной механической обработки: Снятие напряжений — идеальный выбор для предотвращения будущих деформаций без изменения основной прочности.

- Если ваш основной фокус — баланс высокой прочности и хорошей вязкости: Наиболее распространенный путь — комбинация закалки, охлаждения и тщательно подобранной температуры отпуска.

Понимая эти фундаментальные процессы, вы получаете контроль над конечными характеристиками вашего материала.

Сводная таблица:

| Процесс | Ключевая цель | Типичный результат |

|---|---|---|

| Отжиг | Смягчение материала для обрабатываемости | Повышенная пластичность, сниженная твердость |

| Закалка и охлаждение | Создание прочности и износостойкости | Высокая твердость, повышенная хрупкость |

| Отпуск | Снижение хрупкости после закалки | Улучшенная вязкость, сбалансированные свойства |

| Снятие напряжений | Стабилизация деталей после производства | Снижение внутренних напряжений, стабильность размеров |

Готовы оптимизировать свои процессы термической обработки?

Понимание теории — это первый шаг. Достижение стабильных, высококачественных результатов требует точного контроля и правильного оборудования. KINTEK специализируется на передовых лабораторных печах и расходных материалах, предназначенных для надежной термической обработки, от точного отжига до контролируемого охлаждения в атмосфере.

Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете качество изготовленных компонентов, наши решения помогают вам достичь идеального баланса твердости, прочности и вязкости.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может повысить производительность ваших материалов и надежность процессов.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие 4 типа термообработки проходит сталь? Полный отжиг, нормализация, закалка и отпуск

- Каков метод определения золы? Выберите правильный метод озоления для вашей лаборатории

- Каковы меры предосторожности при работе с теплом в лаборатории? Основные правила безопасности для предотвращения ожогов и пожаров

- Каковы преимущества и ограничения термической обработки? Адаптация свойств материалов для достижения максимальной производительности

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин