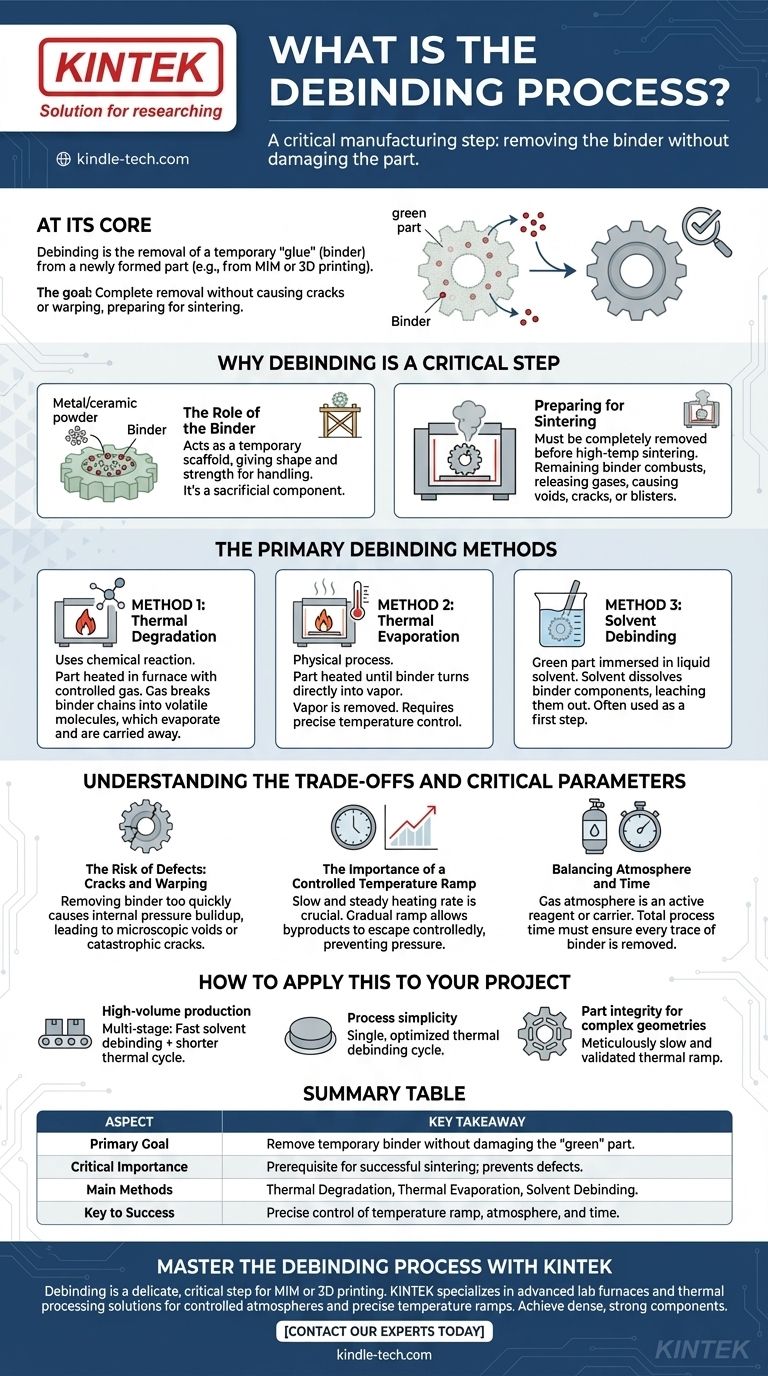

По своей сути, удаление связующего — это критически важный производственный этап, на котором временный «клей», известный как связующее, удаляется из недавно сформированной детали. Этот процесс необходим для деталей, изготовленных такими методами, как литье под давлением металлов (MIM) или некоторые виды 3D-печати, открывая путь к заключительной фазе упрочнения, известной как спекание. Цель состоит в том, чтобы полностью удалить это связующее, не причиняя при этом никакого ущерба, такого как трещины или деформация, хрупкой детали.

Удаление связующего — это не просто удаление материала; это точно контролируемый процесс деконструкции. Метод и параметры — температура, атмосфера и время — должны быть тщательно сбалансированы для сохранения целостности детали до того, как она наберет свою окончательную прочность.

Почему удаление связующего является критически важным этапом

Роль связующего

В таких процессах, как MIM, тонкий металлический или керамический порошок смешивается с полимерным связующим. Эта смесь затем формуется в желаемую форму, создавая так называемую «сырую деталь».

Связующее действует как временный каркас, придавая сырой детали форму и достаточную прочность для обработки. Однако это жертвенный компонент, который не служит никакой цели в конечном продукте.

Подготовка к спеканию

Прежде чем деталь можно будет нагреть до высокой температуры для сплавления частиц порошка (спекание), связующее должно быть полностью удалено.

Если какое-либо связующее останется, оно может сгореть или неконтролируемо разложиться во время спекания, выделяя газы, которые создают пустоты, трещины или вздутия в конечной детали. Успешное удаление связующего является необходимым условием для получения плотного, прочного и точно соответствующего размерам компонента.

Основные методы удаления связующего

Существует три основные стратегии удаления связующего, которые могут использоваться по отдельности или в комбинации. Выбор зависит от материала связующего, геометрии детали и производственных требований.

Метод 1: Термическая деградация

Этот метод использует химическую реакцию для разрушения связующего. Деталь нагревается в печи с контролируемой газовой атмосферой.

Газ реагирует с полимерными цепями связующего, расщепляя их на более мелкие, более летучие молекулы. Эти более мелкие молекулы затем испаряются и уносятся потоком газа из печи.

Метод 2: Термическое испарение

Это физический, а не химический процесс. Деталь нагревается до температуры, при которой само связующее непосредственно превращается в пар.

Этот пар затем удаляется из печи. Этот метод проще, но требует чрезвычайно точного контроля температуры, чтобы избежать слишком быстрого процесса.

Метод 3: Удаление связующего растворителем

При этом подходе сырая деталь погружается в жидкий растворитель. Растворитель специально выбран для растворения одного или нескольких компонентов системы связующего.

Этот процесс вымывает связующее из детали. Удаление связующего растворителем часто используется в качестве первого шага для удаления основной массы связующего, за которым следует этап термического удаления связующего для удаления остатков.

Понимание компромиссов и критических параметров

Удаление связующего — это тонкий баланс. Неправильное выполнение является одним из наиболее распространенных источников отказа детали.

Риск дефектов: трещины и деформация

Наибольшая опасность при удалении связующего заключается в слишком быстром удалении связующего. Если связующее испаряется или разлагается быстрее на поверхности, чем в сердцевине, может возникнуть огромное внутреннее давление.

Эта разница давлений может легко привести к дефектам, от микроскопических внутренних пустот до катастрофических трещин и деформаций, искажающих деталь.

Важность контролируемого повышения температуры

Для предотвращения дефектов крайне важна медленная и постоянная скорость нагрева, особенно в начале термического цикла.

Постепенное повышение температуры позволяет продуктам распада связующего выходить из детали с контролируемой скоростью, предотвращая повышение давления. Точный профиль температуры, давления и потока газа должен быть тщательно разработан для конкретной детали и системы связующего.

Баланс атмосферы и времени

Газовая атмосфера в печи — это не просто пассивный элемент; она может быть активным реагентом в деградации или носителем для отвода пара.

Общее время процесса, или время отжига, должно быть достаточно долгим, чтобы обеспечить удаление всех следов связующего из самых глубоких участков детали. Спешка на этом этапе приведет к компрометации конечного продукта.

Как применить это к вашему проекту

Выбор стратегии удаления связующего требует согласования метода с вашими основными производственными целями.

- Если ваша основная цель — крупносерийное производство: Многостадийный процесс, начинающийся с быстрого удаления связующего растворителем для удаления большей части связующего, за которым следует более короткий термический цикл, часто является наиболее эффективным.

- Если ваша основная цель — простота процесса: Один, тщательно оптимизированный цикл термического удаления связующего может быть эффективным, устраняя необходимость в химических растворителях и дополнительных этапах обработки.

- Если ваша основная цель — целостность детали для сложных геометрий: Вашим бескомпромиссным приоритетом должно быть тщательно медленное и проверенное термическое повышение температуры, чтобы обеспечить равномерное удаление связующего без возникновения напряжений.

Освоение процесса удаления связующего является основополагающим для раскрытия всего потенциала передового производства на основе порошков.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основная цель | Удалить временное связующее, не повреждая хрупкую «сырую» деталь. |

| Критическая важность | Необходимое условие для успешного спекания; предотвращает пустоты, трещины и вздутия. |

| Основные методы | Термическая деградация, термическое испарение и удаление связующего растворителем. |

| Ключ к успеху | Точный контроль скорости повышения температуры, атмосферы и времени для предотвращения дефектов. |

Освойте процесс удаления связующего с KINTEK

Удаление связующего — это деликатный, критически важный этап, который может как обеспечить успех, так и привести к провалу вашего проекта по литью под давлением металлов (MIM) или 3D-печати. Обеспечение полного удаления связующего без образования трещин или деформаций требует точного термического контроля и правильного оборудования.

KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, разработанных для точных требований удаления связующего и спекания. Наше оборудование обеспечивает контролируемую атмосферу и точное повышение температуры, необходимые для сохранения целостности деталей и получения плотных, прочных конечных компонентов.

Позвольте нам помочь вам оптимизировать ваш процесс для достижения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы преимущества и недостатки муфельной печи? Руководство по точному нагреву

- Какова конструкция муфельной печи? Откройте для себя точную инженерию для чистого, контролируемого нагрева

- Что такое нагревательный элемент муфельной печи? Двигатель для высокотемпературной точности

- Что такое концепция муфельной печи? Достижение чистой, равномерной высокотемпературной обработки

- Из чего состоит муфельная печь? Руководство по ее 3 основным системам для чистой высокотемпературной обработки