Да, практически во всех промышленных применениях отжиг выполняется в печи. Процесс требует точного контроля температуры, который может обеспечить только специализированная печь. Это оборудование — не просто нагреватель; это спроектированная среда, используемая для систематического изменения внутренней микроструктуры материала для достижения определенных механических свойств.

Основная цель использования печи для отжига — выполнение контролируемого термического цикла. Это включает нагрев материала до определенной температуры, выдержку при ней и последующее охлаждение с рассчитанной скоростью для снятия внутренних напряжений, повышения пластичности и измельчения зерна.

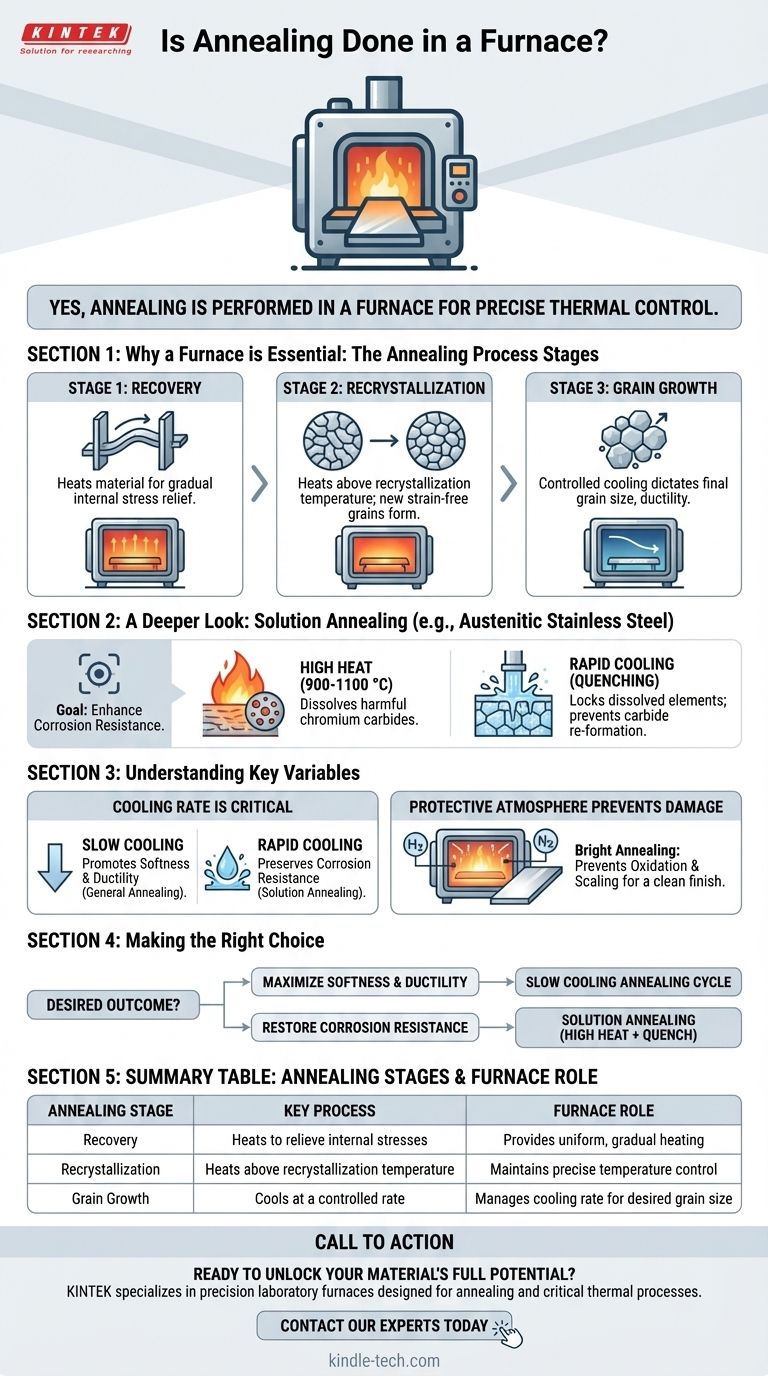

Почему печь необходима для отжига

Процесс отжига состоит из трех различных металлургических стадий, каждая из которых требует точного контроля температуры и стабильной среды, которую обеспечивает печь.

Стадия 1: Восстановление

Первый шаг — нагрев материала в печи. По мере повышения температуры печь обеспечивает постепенное и равномерное снятие внутренних напряжений, которые могли возникнуть в результате предыдущих производственных процессов, таких как гибка, механическая обработка или холодная деформация.

Стадия 2: Рекристаллизация

Затем печь нагревает материал выше его температуры рекристаллизации, но оставляет его безопасно ниже точки плавления. При этой критической температуре в структуре материала начинают образовываться новые, свободные от деформации зерна, эффективно заменяя деформированные зерна, содержавшие внутренние напряжения.

Стадия 3: Рост зерна

На заключительном этапе материал охлаждают. Скорость охлаждения, которая тщательно контролируется системой управления печи, определяет конечный размер новых зерен. Медленное охлаждение позволяет вновь образовавшимся зернам расти, в результате чего конечный продукт становится более мягким, пластичным и податливым.

Более глубокий взгляд: Лиссольвентирующий отжиг

В то время как общий отжиг направлен на смягчение материала, существуют специализированные варианты для различных сплавов и целей. Лиссольвентирующий отжиг (решение-отжиг) — это критически важный вариант, используемый в основном для аустенитных нержавеющих сталей (например, серии 300).

Цель: Повышение коррозионной стойкости

Для этих конкретных сталей основная цель состоит не только в смягчении, но и в максимальном повышении коррозионной стойкости. Процесс растворяет вредные карбиды хрома, которые могли выпасть в осадок внутри материала, восстанавливая его защитные свойства.

Процесс: Высокий нагрев и быстрое охлаждение

Лиссольвентирующий отжиг проводится при очень высоких температурах, обычно от 900 °C до 1100 °C. В отличие от традиционного отжига, за этим процессом следует быстрое охлаждение, или закалка, часто в воде. Это внезапное падение температуры фиксирует растворенные элементы на месте и предотвращает повторное образование вредных карбидов.

Понимание ключевых переменных

Достижение желаемого результата при отжиге полностью зависит от контроля переменных процесса. Неправильное управление может привести к нежелательным свойствам.

Скорость охлаждения имеет решающее значение

Скорость охлаждения, пожалуй, является наиболее важным фактором. Медленное охлаждение способствует мягкости и пластичности при общем отжиге. Напротив, быстрое охлаждение (закалка) необходимо для лиссольвентирующего отжига, чтобы сохранить коррозионностойкую структуру аустенитных нержавеющих сталей.

Защитная атмосфера предотвращает повреждение

Многие высококачественные процессы отжига, такие как яркий отжиг, проводятся в печи, заполненной защитной атмосферой (например, водородом или азотом). Эта контролируемая атмосфера предотвращает окисление или образование окалины на горячей поверхности металла, в результате чего получается чистая, яркая поверхность, не требующая последующей очистки.

Риск неправильной температуры

Слишком длительный нагрев материала или нагрев при слишком высокой температуре может вызвать чрезмерный рост зерна. Хотя материал будет очень мягким, эта слишком крупная зернистая структура может значительно снизить его прочность и вязкость, что часто является нежелательным компромиссом.

Выбор правильного варианта для вашей цели

Конкретный цикл отжига, который вы используете, должен быть адаптирован к вашему материалу и желаемому результату.

- Если ваша основная цель — максимальная мягкость и пластичность: Используйте традиционный цикл отжига с медленным, контролируемым охлаждением внутри печи для обеспечения измельчения и роста зерна.

- Если ваша основная цель — восстановление коррозионной стойкости аустенитной нержавеющей стали: Используйте процесс лиссольвентирующего отжига, который включает высокий нагрев с последующей быстрой закалкой для фиксации карбидов в растворе.

В конечном счете, освоение процесса отжига на основе печи является основополагающим для раскрытия полного инженерного потенциала материала.

Сводная таблица:

| Стадия отжига | Ключевой процесс | Роль печи |

|---|---|---|

| Восстановление | Нагревает материал для снятия внутренних напряжений | Обеспечивает равномерный, постепенный нагрев |

| Рекристаллизация | Нагревает выше температуры рекристаллизации | Поддерживает точный контроль температуры |

| Рост зерна | Охлаждает материал с контролируемой скоростью | Управляет скоростью охлаждения для получения желаемого размера зерна |

Готовы раскрыть весь потенциал вашего материала? KINTEK специализируется на прецизионных лабораторных печах, предназначенных для отжига и других критически важных термических процессов. Независимо от того, нужно ли вам повысить пластичность, восстановить коррозионную стойкость или достичь определенных свойств материала, наше оборудование обеспечивает точный контроль температуры, необходимый для ваших исследований. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное печное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой азота и водорода

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала