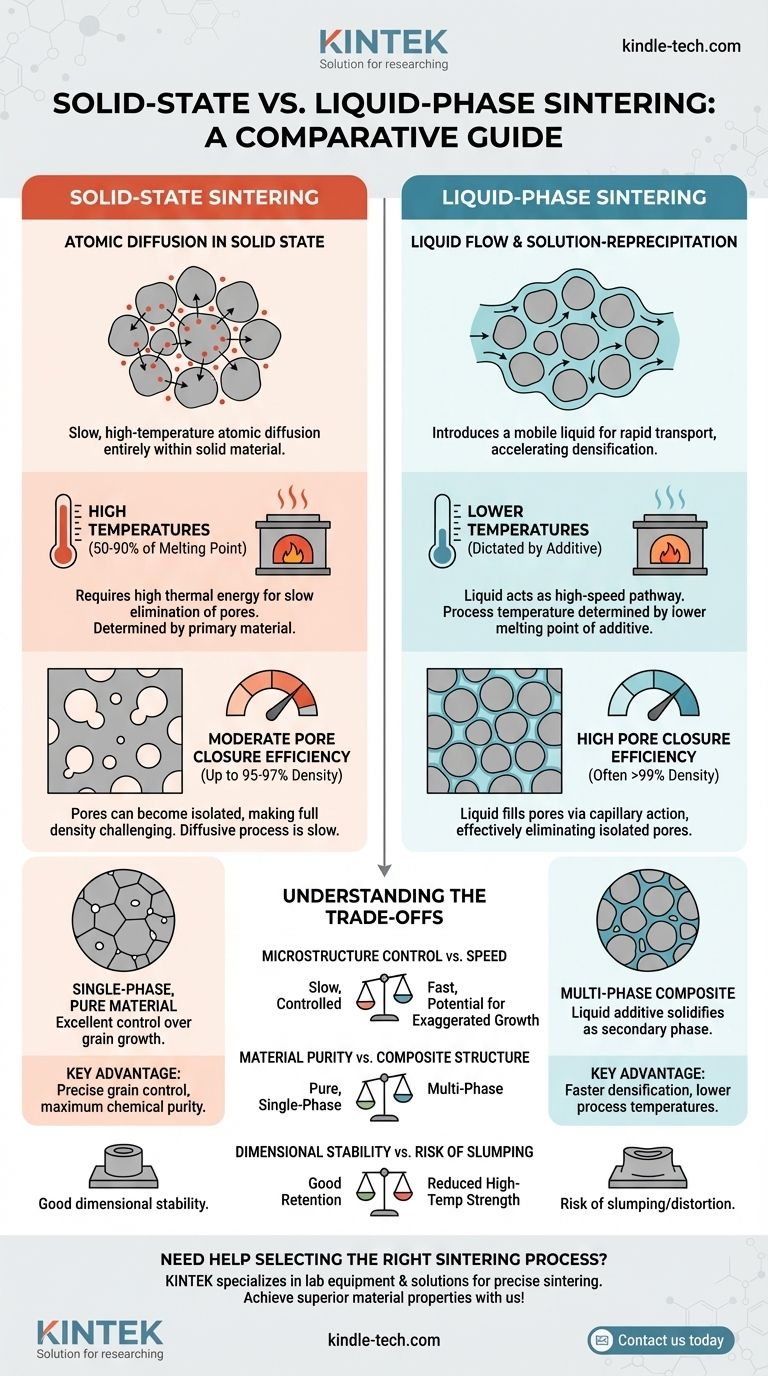

Основное различие между спеканием в твердой фазе и спеканием в жидкой фазе заключается в среде, через которую атомы перемещаются для уплотнения материала. Спекание в твердой фазе полагается на медленную высокотемпературную атомную диффузию, происходящую полностью внутри твердого материала. В отличие от этого, спекание в жидкой фазе вводит небольшое количество жидкости, которая действует как быстрый путь переноса, позволяя уплотнять материал при более низких температурах и достигать более полного закрытия пор.

Ключевое различие заключается в механизме и эффективности. Спекание в твердой фазе — это процесс, управляемый диффузией, требующий высокой тепловой энергии для медленного устранения пор. Спекание в жидкой фазе использует подвижную жидкость для фундаментального ускорения перегруппировки частиц и уплотнения, что делает его более эффективным для достижения полной плотности при более низких температурах процесса.

Понимание основных механизмов

Чтобы понять различия в температуре и закрытии пор, мы должны сначала понять, как каждый процесс работает на уровне частиц.

Спекание в твердой фазе: процесс атомной диффузии

В этом процессе спрессованный порошок (так называемое «зеленое тело») нагревается до высокой температуры, обычно от 50% до 90% от его абсолютной температуры плавления.

Плавление не происходит. Вместо этого атомы мигрируют из областей высокого напряжения (точек контакта между частицами) в области низкого напряжения (поры или «шейки» между частицами).

Это движение, или диффузия, медленно закрывает зазоры между частицами, заставляя деталь сжиматься и уплотняться. Это кинетически ограниченный процесс, который сильно зависит от обеспечения достаточной тепловой энергии в течение достаточно долгого времени.

Спекание в жидкой фазе: использование подвижной жидкости

Спекание в жидкой фазе (LPS) используется для композитных материалов или когда добавляется небольшое количество второго материала с более низкой температурой плавления.

Деталь нагревается до температуры выше температуры плавления добавки, но ниже температуры плавления основного материала.

Это создает небольшое количество жидкости, которая смачивает твердые частицы. Затем процесс протекает в несколько стадий: перегруппировка частиц за счет течения жидкости, за которой следует механизм растворения-переосаждения, при котором более мелкие частицы растворяются в жидкости и переосаждаются на более крупных, дополнительно уплотняя деталь.

Различия по температуре спекания

Требуемая температура является прямым следствием механизма переноса.

Почему спекание в твердой фазе требует более высоких температур

Атомная диффузия через твердую кристаллическую решетку — это энергозатратный процесс. Высокая температура необходима для придания атомам достаточной тепловой энергии, чтобы разорвать их связи, переместиться через решетку и заполнить вакансии.

Без этой высокой тепловой энергии скорость диффузии становится непрактично низкой, и значительного уплотнения не произойдет. Таким образом, температура определяется внутренними свойствами основного материала.

Как спекание в жидкой фазе снижает температуру

LPS устраняет необходимость в медленной диффузии в твердом состоянии. Жидкая фаза действует как высокоскоростной путь для переноса материала.

Температура процесса определяется не высокой температурой плавления основного материала, а более низкой температурой плавления добавки. Это часто позволяет значительно экономить энергию и использовать печи с более низкими температурными характеристиками.

Различия по закрытию пор и уплотнению

Способность устранять пористость, пожалуй, является наиболее существенным практическим различием между двумя методами.

Проблема закрытия пор при спекании в твердой фазе

При спекании в твердой фазе уплотнение резко замедляется на заключительной стадии. Поры могут стать изолированными и запертыми внутри растущих зерен, что делает их удаление чрезвычайно трудным.

Достижение относительной плотности более 95-97% часто затруднено и требует точного контроля температуры и времени. Закрытие пор на конечной стадии зависит от самых медленных механизмов диффузии.

Преимущество жидкости в устранении пористости

Жидкость в LPS оказывает два мощных эффекта. Во-первых, она заполняет поры за счет капиллярного действия, с огромной силой притягивая твердые частицы друг к другу и обеспечивая быстрое начальное уплотнение.

Во-вторых, жидкость обеспечивает среду, которая может устранять изолированные поры, которые остались бы запертыми в процессе твердофазного спекания. Это делает его гораздо более эффективным для стабильного и эффективного достижения почти полной плотности (>99%).

Понимание компромиссов

Выбор метода включает в себя больше, чем просто температуру и плотность; он требует баланса ключевых характеристик материала и процесса.

Контроль микроструктуры против скорости

Спекание в твердой фазе медленное, но обеспечивает превосходный контроль над ростом зерен, что критически важно для многих механических свойств.

Спекание в жидкой фазе намного быстрее, но присутствие жидкости может привести к быстрому, преувеличенному росту зерен (известному как созревание Оствальда), что может быть пагубным, если его не контролировать должным образом.

Чистота материала против композитной структуры

По своей природе спекание в твердой фазе сохраняет химическую чистоту исходного порошка, в результате чего получается однофазный материал.

LPS по своей сути создает многофазный материал. Жидкая добавка затвердевает при охлаждении, становясь постоянной вторичной фазой в конечной микроструктуре. Это должно быть приемлемо для конечного применения.

Размерная стабильность против риска проседания

Поскольку твердофазная деталь остается полностью твердой, она хорошо сохраняет форму на протяжении всего процесса.

Присутствие жидкой фазы снижает высокотемпературную прочность детали. Это создает риск проседания или деформации под собственным весом, особенно для более крупных или сложных геометрий.

Принятие правильного решения для вашей цели

Выбор метода спекания должен определяться конечной целью вашего компонента.

- Если ваш основной акцент делается на максимальной химической чистоте и мелкой однофазной структуре зерен: Спекание в твердой фазе является превосходным выбором, несмотря на более высокую температуру и меньшую скорость.

- Если ваш основной акцент делается на быстром достижении почти полной плотности при более низких затратах энергии: Спекание в жидкой фазе является более эффективным методом, при условии, что композитная микроструктура приемлема для вашего применения.

- Если вы работаете с материалами, которые очень трудно уплотнить (например, ковалентная керамика, тугоплавкие металлы): Спекание в жидкой фазе часто позволяет достичь уровня уплотнения, который просто непрактичен с помощью методов твердофазного спекания.

В конечном счете, понимание этих фундаментальных различий в механизмах является ключом к выбору и оптимизации процесса спекания для достижения желаемых свойств материала.

Сводная таблица:

| Параметр | Спекание в твердой фазе | Спекание в жидкой фазе |

|---|---|---|

| Температура спекания | Высокая (50-90% от температуры плавления) | Ниже (определяется добавкой) |

| Эффективность закрытия пор | Умеренная (плотность до 95-97%) | Высокая (плотность часто >99%) |

| Механизм | Атомная диффузия в твердом состоянии | Течение жидкости и растворение-переосаждение |

| Конечная микроструктура | Однофазный, чистый материал | Многофазный композит |

| Ключевое преимущество | Точный контроль зерен, чистота | Более быстрое уплотнение, более низкая температура |

Нужна помощь в выборе правильного процесса спекания для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения, которые обеспечивают точный контроль температуры и оптимальное уплотнение для ваших нужд в спекании. Независимо от того, работаете ли вы с высокочистой керамикой или сложными композитами, наш опыт поможет вам достичь превосходных свойств материала. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь в решении проблем спекания в вашей лаборатории!

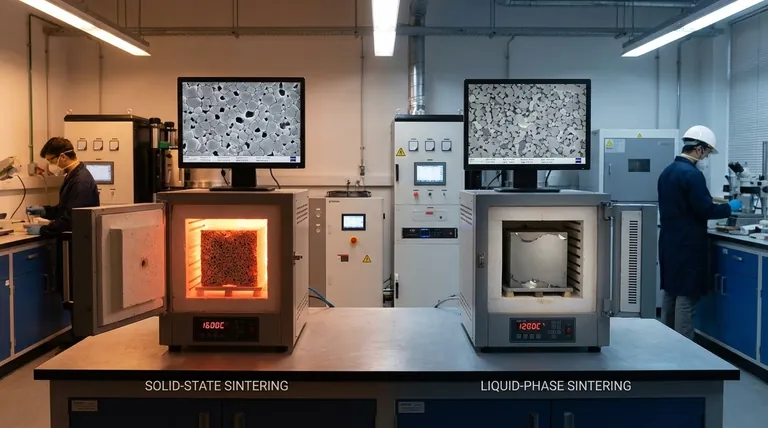

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?