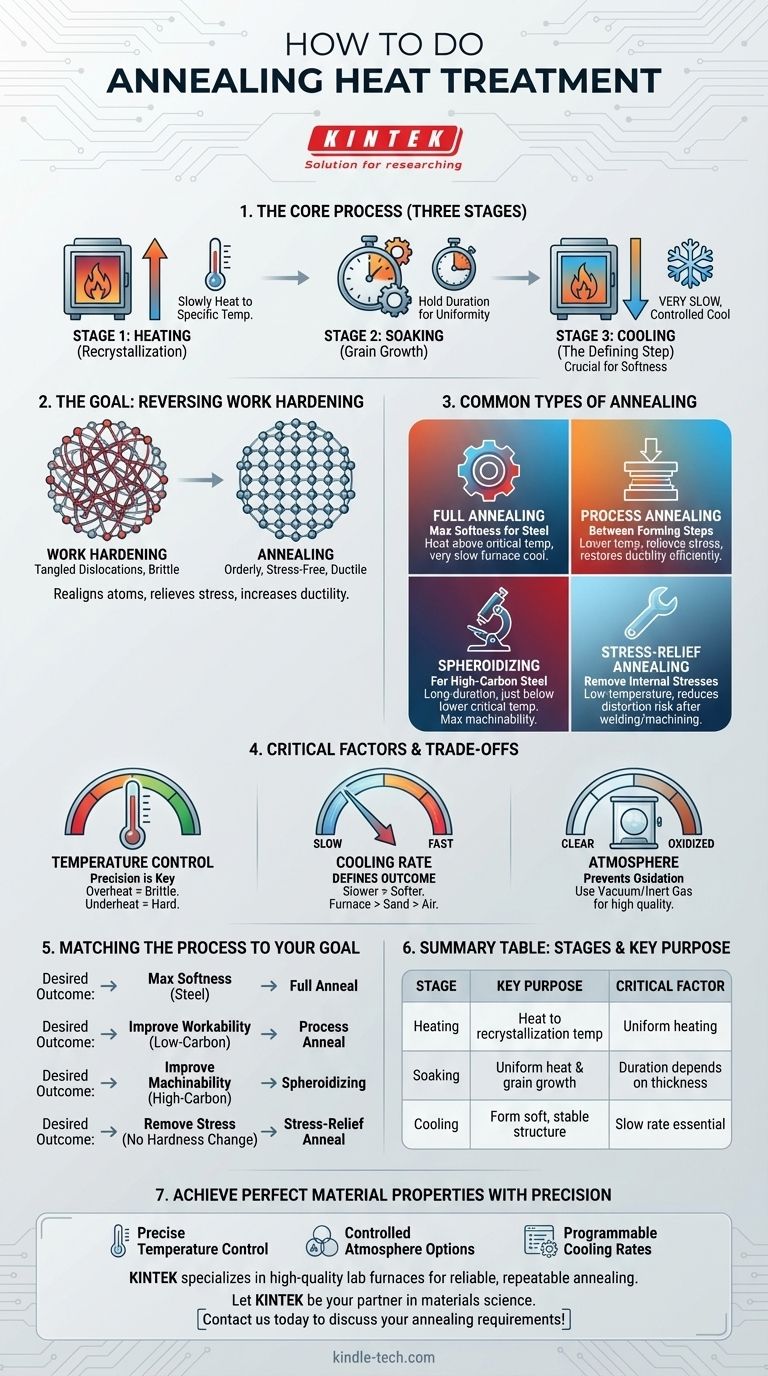

По сути, процесс термической обработки методом отжига включает три отдельных этапа: нагрев металла до определенной температуры, выдержку при этой температуре в течение заданного времени, а затем очень медленное, контролируемое охлаждение. Эта процедура предназначена для изменения внутренней микроструктуры материала, в первую очередь для повышения его пластичности и снижения твердости, что облегчает работу с ним.

Основная цель отжига — обратить вспять последствия наклёпа. Используя точный цикл нагрева и, что наиболее важно, медленное охлаждение, вы снимаете внутренние напряжения и создаете более мягкую, однородную зернистую структуру внутри металла.

Цель отжига: устранение наклёпа

Чтобы понять, как выполнять отжиг, вы должны сначала понять, почему вы это делаете. Основная цель — устранить последствия «наклёпа» или «холодной деформации».

Что такое наклёп?

Когда вы сгибаете, прокатываете или проковываете кусок металла при комнатной температуре, он становится все более твердым и хрупким.

Внутри эта пластическая деформация создает запутанную, хаотичную сеть микроскопических дефектов, называемых дислокациями. Эта запутанная структура затрудняет скольжение атомов друг мимо друга, что мы воспринимаем как повышение твердости и снижение пластичности.

Как отжиг решает проблему

Отжиг обеспечивает тепловую энергию, необходимую атомам в кристаллической решетке металла для перестройки в более упорядоченное, ненапряженное состояние.

Этот процесс устраняет плотную сеть дислокаций, эффективно сбрасывая свойства материала и восстанавливая его мягкость и способность к формованию.

Три критических этапа отжига

Каждый процесс отжига, независимо от его конкретного типа, следует одной и той же основной трехэтапной схеме. Точные температуры и время сильно зависят от конкретного сплава.

Этап 1: Фаза нагрева (Рекристаллизация)

Первый шаг — медленно и равномерно нагреть материал до его температуры рекристаллизации.

Это критическая температура, при которой в деформированной микроструктуре начинают образовываться новые, свободные от деформации зерна. Слишком быстрый нагрев может вызвать термические напряжения и растрескивание, а недостаточный нагрев приведет к неполному отжигу.

Этап 2: Фаза выдержки (Рост зерна)

Как только материал достигает заданной температуры, его «выдерживают» или удерживают при ней в течение определенного времени.

Цель выдержки двояка: обеспечить равномерный прогрев всей детали, включая ее сердцевину, и позволить новым, ненапряженным зернам полностью сформироваться и вырасти. Время выдержки зависит от толщины и состава материала.

Этап 3: Фаза охлаждения (Определяющий шаг)

Это самый важный этап, который действительно определяет отжиг. Материал должен остывать очень медленно.

Такая медленная скорость охлаждения необходима для того, чтобы микроструктура сформировалась в наиболее стабильное и мягкое состояние. Для многих сталей это означает оставление детали внутри печи и выключение печи, позволяя ей остывать в течение многих часов или даже дней. Быстрое охлаждение (закалка) приведет к образованию твердой структуры, что противоположно желаемому результату.

Общие типы процессов отжига

Хотя три этапа универсальны, конкретные применения требуют различных вариаций процесса отжига.

Полный отжиг

Это «классический» процесс, используемый для сталей с целью достижения максимальной мягкости. Сталь нагревают выше ее верхней критической температуры (A3 или Acm), полностью превращая зернистую структуру в аустенит, а затем чрезвычайно медленно охлаждают в печи.

Снятие напряжений (Процессный отжиг)

Также известный как подкритический отжиг, это низкотемпературный процесс, используемый для низкоуглеродистых сталей между операциями формовки. Он снимает напряжения и восстанавливает пластичность без затрат времени и средств, связанных с полным отжигом, что делает производственные процессы более эффективными.

Сфероидизация

Это специализированный, длительный процесс отжига для высокоуглеродистых сталей. Он проводится чуть ниже нижней критической температуры (A1) для превращения твердого карбида железа (цементита) в мелкие сферические частицы внутри железной матрицы. Такая структура придает стали максимальную мягкость и обрабатываемость.

Отжиг для снятия напряжений

Это низкотемпературная термическая обработка, используемая для снятия внутренних напряжений, вызванных сваркой, литьем или интенсивной механической обработкой. Цель состоит в том, чтобы снизить риск деформации или растрескивания без существенного изменения твердости или других механических свойств материала.

Понимание компромиссов и критических факторов

Успешный отжиг материала требует тщательного контроля нескольких переменных. Ошибки могут привести к нежелательным результатам.

Контроль температуры имеет первостепенное значение

Использование правильной температуры для конкретного сплава не подлежит обсуждению. Перегрев может вызвать чрезмерный рост зерна, что может сделать материал хрупким. Недогрев приведет к неполному отжигу, в результате чего материал останется более твердым, чем требуется.

Скорость охлаждения определяет результат

Скорость охлаждения — это самый важный фактор, определяющий конечные свойства. Чем медленнее охлаждение, тем мягче конечный продукт. Печное охлаждение является самым медленным, за ним следует засыпание детали изолирующим материалом, таким как песок или вермикулит, а затем охлаждение на неподвижном воздухе.

Атмосфера может быть критичной

Для многих материалов нагрев до высоких температур в присутствии кислорода приведет к образованию слоя оксидной окалины на поверхности. Для высокоуглеродистых сталей это также может привести к обезуглероживанию (потере углерода с поверхности), что часто нежелательно. Использование вакуумной или инертной газовой атмосферы в печи предотвращает эти проблемы.

Сопоставление процесса с вашей целью

Выберите метод отжига в зависимости от материала, с которым вы работаете, и желаемого конечного результата.

- Если ваша основная цель — максимальная мягкость и пластичность стали: Полный отжиг с очень медленным печным охлаждением — правильный выбор.

- Если ваша основная цель — улучшение обрабатываемости между этапами формовки: Процессный отжиг предлагает более быстрое и экономичное решение для низкоуглеродистой стали.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Сфероидизация — это специфическая длительная обработка, которая требуется.

- Если ваша основная цель — удаление внутренних напряжений без изменения твердости: Лучшим подходом является низкотемпературный отжиг для снятия напряжений.

В конечном счете, овладение отжигом заключается в точном контроле температуры и времени для изменения внутренней структуры материала в соответствии с вашими конкретными потребностями.

Сводная таблица:

| Этап отжига | Ключевая цель | Критический фактор |

|---|---|---|

| Нагрев | Нагрев металла до температуры рекристаллизации | Равномерный нагрев во избежание термических напряжений |

| Выдержка | Удержание при температуре для равномерного прогрева и роста зерна | Продолжительность зависит от толщины материала |

| Охлаждение | Медленное охлаждение для формирования мягкой, стабильной микроструктуры | Медленная скорость охлаждения необходима для мягкости |

Достигайте идеальных свойств материала с помощью точного отжига.

Правильная лабораторная печь имеет решающее значение для контроля этапов нагрева, выдержки и медленного охлаждения при отжиге. KINTEK специализируется на высококачественных лабораторных печах и оборудовании, предназначенном для надежных и воспроизводимых процессов термической обработки.

Мы предлагаем решения для:

- Точного контроля температуры: Гарантируйте, что ваш материал достигнет и будет поддерживать точную температуру, необходимую для рекристаллизации и роста зерна.

- Вариантов контролируемой атмосферы: Предотвращайте окисление и обезуглероживание с помощью вакуумных или инертных газовых печей для получения высококачественных результатов.

- Программируемых скоростей охлаждения: Достигайте медленного охлаждения, необходимого для полного отжига, с помощью наших передовых печных систем.

Позвольте KINTEK стать вашим партнером в материаловедении. Независимо от того, выполняете ли вы полный отжиг, процессный отжиг или снятие напряжений, у нас есть оборудование, отвечающее конкретным потребностям вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить ваши требования к отжигу и найти идеальную печь для вашей лаборатории!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь с несколькими зонами

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома