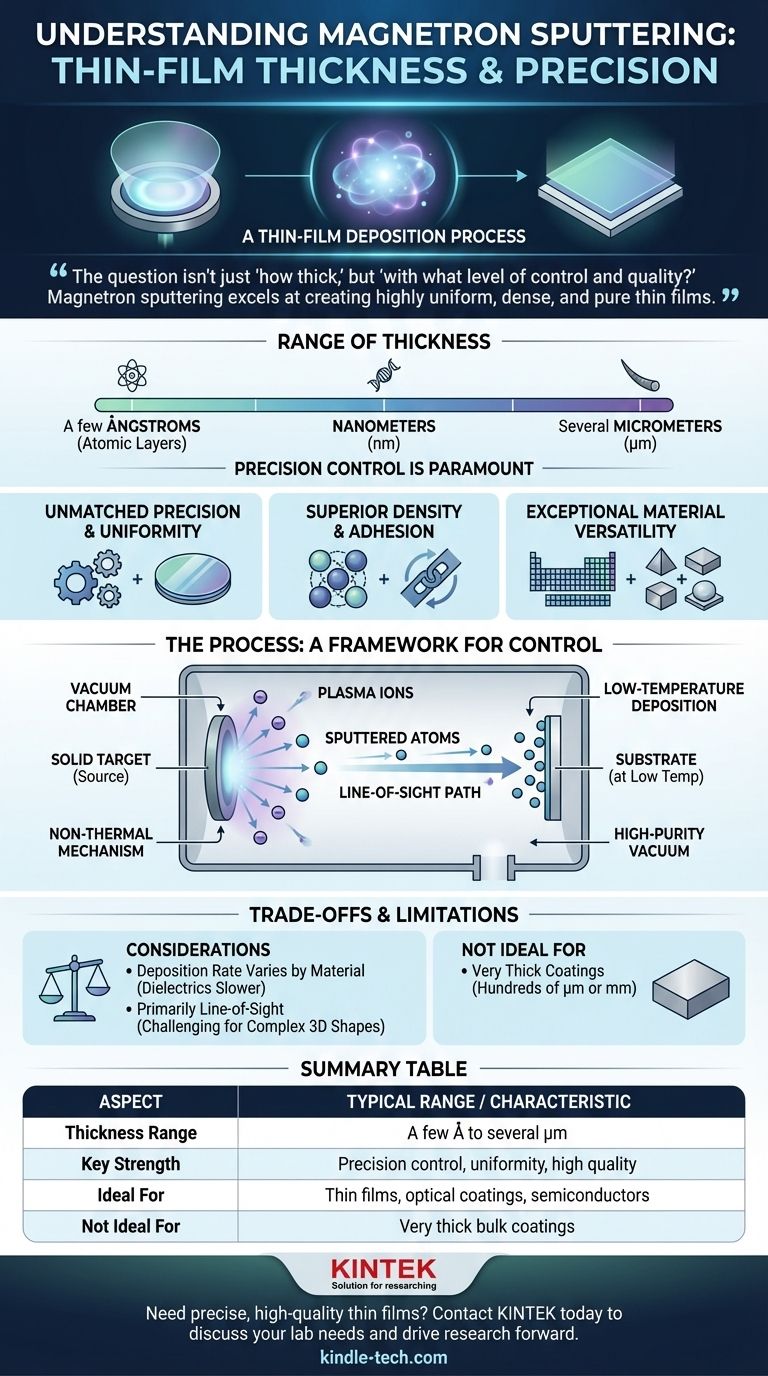

По своей сути, магнетронное напыление — это процесс осаждения тонких пленок. Толщина пленки, созданной магнетронным напылением, не является фиксированным значением, а представляет собой высококонтролируемый диапазон. Эти пленки обычно варьируются от нескольких ангстрем (толщина отдельных атомов) до нескольких микрометров (микрон). Истинная сила процесса заключается в его способности точно и равномерно осаждать пленки в этом диапазоне, а не в создании толстых, объемных слоев.

Вопрос не только в том, «насколько толстый», но и «с каким уровнем контроля и качества?» Магнетронное напыление превосходно создает высокооднородные, плотные и чистые тонкие пленки, обычно от нанометров до нескольких микрометров, где основной целью является точный контроль над свойствами материала.

Определяющие характеристики напыленных пленок

Чтобы понять роль толщины, вы должны сначала понять фундаментальные качества, которые магнетронное напыление придает материалу. Толщина — это просто один параметр в системе, определяемой точностью и качеством.

Непревзойденная точность и однородность

Процесс позволяет контролировать рост пленки на атомном уровне. Это приводит к получению покрытий, которые исключительно однородны по всей поверхности.

Эта однородность может поддерживаться даже на крупногабаритных подложках, что делает его надежным выбором для промышленного производства чувствительных компонентов, таких как полупроводниковые пластины или архитектурное стекло.

Превосходная плотность и адгезия пленки

Во время напыления высокоэнергетические атомы выбрасываются из исходного материала («мишени») и бомбардируют подложку. Эти энергичные частицы могут слегка проникать в поверхность подложки.

Это создает исключительно прочную связь между пленкой и подложкой, что приводит к получению пленок с чрезвычайно высокой адгезией. Полученная пленка также очень плотная и не содержит пустот, что повышает ее защитные свойства и производительность.

Исключительная универсальность материала

Магнетронное напыление удивительно гибко. Его можно использовать для осаждения почти любого металла, сплава или соединения, включая тугоплавкие материалы, которые невозможно осадить с помощью термического испарения.

Используя несколько мишеней (совместное напыление) или вводя реактивные газы, такие как азот или кислород, в вакуумную камеру, можно создавать сложные сплавы и керамические соединения (такие как нитриды и оксиды) с точной стехиометрией.

Процесс напыления: основа для контроля

Преимущества напыленных пленок являются прямым результатом самого процесса. Понимание того, как это работает, показывает, почему это лучший выбор для конкретных применений.

От твердой мишени к плазме

В отличие от методов, которые расплавляют материал, напыление использует плазму в вакууме для бомбардировки твердой мишени ионами. Это выбивает атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Этот физический, нетермический механизм позволяет осаждать сложные сплавы и высокотемпературные материалы без изменения их состава.

Низкотемпературное осаждение

Подложка может оставаться при комнатной температуре или около нее во время осаждения. Энергия находится в распыленных частицах, а не в окружающей среде.

Это делает магнетронное напыление идеальным для нанесения покрытий на термочувствительные подложки, такие как пластмассы, гибкая электроника или уже обработанные полупроводниковые устройства, которые были бы повреждены высокими температурами.

Высокочистая вакуумная среда

Весь процесс проводится в условиях высокого вакуума, который удаляет атмосферные газы и другие примеси.

Это гарантирует, что полученная пленка будет высокой чистоты, так как существует минимальный риск попадания загрязнений в покрытие во время его роста.

Понимание компромиссов и ограничений

Ни одна технология не обходится без компромиссов. Четкое представление об ограничениях напыления имеет решающее значение для принятия обоснованного решения.

Скорость осаждения зависит от материала

Хотя напыление хвалят за высокие скорости осаждения, это сильно зависит от материала. Металлы обычно распыляются очень быстро.

Однако диэлектрические материалы, такие как керамика и оксиды, могут иметь значительно более низкие скорости осаждения, что может повлиять на время производства и стоимость для некоторых применений.

В основном процесс прямой видимости

Распыленные атомы движутся относительно прямолинейно от мишени к подложке. Хотя рассеяние частиц обеспечивает некоторое покрытие по бокам элементов, это, по сути, процесс прямой видимости.

Нанесение покрытий на очень сложные 3D-формы или внутреннюю часть глубоких, узких траншей может быть сложной задачей и может потребовать сложного вращения и манипулирования подложкой для достижения однородности.

Высокая начальная стоимость оборудования

Сложность вакуумных камер, высоковольтных источников питания и магнитных сборок означает, что системы напыления представляют собой значительные капитальные вложения по сравнению с более простыми методами, такими как гальванопластика или влажное химическое осаждение.

Не подходит для очень толстых покрытий

Процесс оптимизирован для точности в нанометровом-микрометровом диапазоне. Если ваше приложение требует толщины покрытия в сотни микрометров или миллиметров, другие процессы, такие как термическое напыление или наплавка, гораздо более эффективны и экономичны.

Выбор правильного решения для вашего приложения

Решение об использовании магнетронного напыления должно быть обусловлено вашей конечной целью. Требуемая толщина является следствием необходимой производительности.

- Если ваш основной акцент делается на передовых оптических покрытиях или полупроводниках: исключительная однородность и контроль на атомном уровне над нанометровыми слоями делают напыление идеальным выбором.

- Если ваш основной акцент делается на прочных защитных покрытиях для инструментов или медицинских имплантатов: высокая плотность пленки и отличная адгезия обеспечивают превосходную износостойкость и биосовместимость.

- Если ваш основной акцент делается на быстром, толстослойном объемном покрытии: вам следует рассмотреть другие методы, такие как термическое напыление или гальванопластика, поскольку напыление оптимизировано для точных тонких пленок.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные пластмассы или электронику: низкотемпературный характер процесса является значительным преимуществом по сравнению с высокотемпературными методами испарения.

В конечном итоге, магнетронное напыление предлагает беспрецедентный контроль над структурой и свойствами материалов в наномасштабе.

Сводная таблица:

| Аспект | Типичный диапазон / Характеристика |

|---|---|

| Диапазон толщины | От нескольких ангстрем (атомные слои) до нескольких микрометров (микрон) |

| Ключевая сильная сторона | Точный контроль, однородность и высокие качественные характеристики пленки |

| Идеально для | Тонких пленок, где контроль над свойствами материала имеет решающее значение |

| Не подходит для | Очень толстых покрытий (сотни микрометров/миллиметров) |

Нужны точные, высококачественные тонкие пленки для вашего применения?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы магнетронного напыления, чтобы помочь вам достичь беспрецедентного контроля над толщиной пленки, однородностью и свойствами материала. Независимо от того, работаете ли вы над полупроводниками, оптическими покрытиями или защитными слоями, наш опыт гарантирует, что ваша лаборатория располагает нужными инструментами для успеха.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова оптимальная температура для экстракции ТГК? Освойте искусство баланса между выходом и качеством

- Каковы два применения лабораторной печи? Сушка и стерилизация с высокой точностью

- Каковы источники материалов для производства биоугля? От древесины до отходов: выберите правильное сырье

- Какой пример магнетронного напыления? Создание высокоэффективных покрытий для очков и электроники

- Какие преимущества вакуумной сушильной печи по сравнению с обычной сушильной печью? Повышение точности исследований SCWO

- Каково влияние термической обработки и температуры на свойства металлов? Освойте твердость, ударную вязкость и многое другое

- Почему точный контроль температуры имеет решающее значение для продуктов ферритизации? Обеспечение стабильности и производительности материала.

- Каковы побочные эффекты дистиллята КБД? Понимание легких эффектов и критических рисков