Продолжительность процесса отжига не является фиксированным числом. Это сильно варьирующийся инженерный параметр, который может составлять от нескольких часов до нескольких дней, в зависимости от конкретного металла, толщины детали и желаемых конечных свойств. Общее время представляет собой сумму трех отдельных стадий: нагрева, выдержки и контролируемого охлаждения.

Критически важное понимание заключается в том, что время отжига в первую очередь определяется толщиной и составом материала. Хотя существуют общие правила, продолжительность должна быть рассчитана таким образом, чтобы вся заготовка подверглась необходимым структурным изменениям без появления новых дефектов.

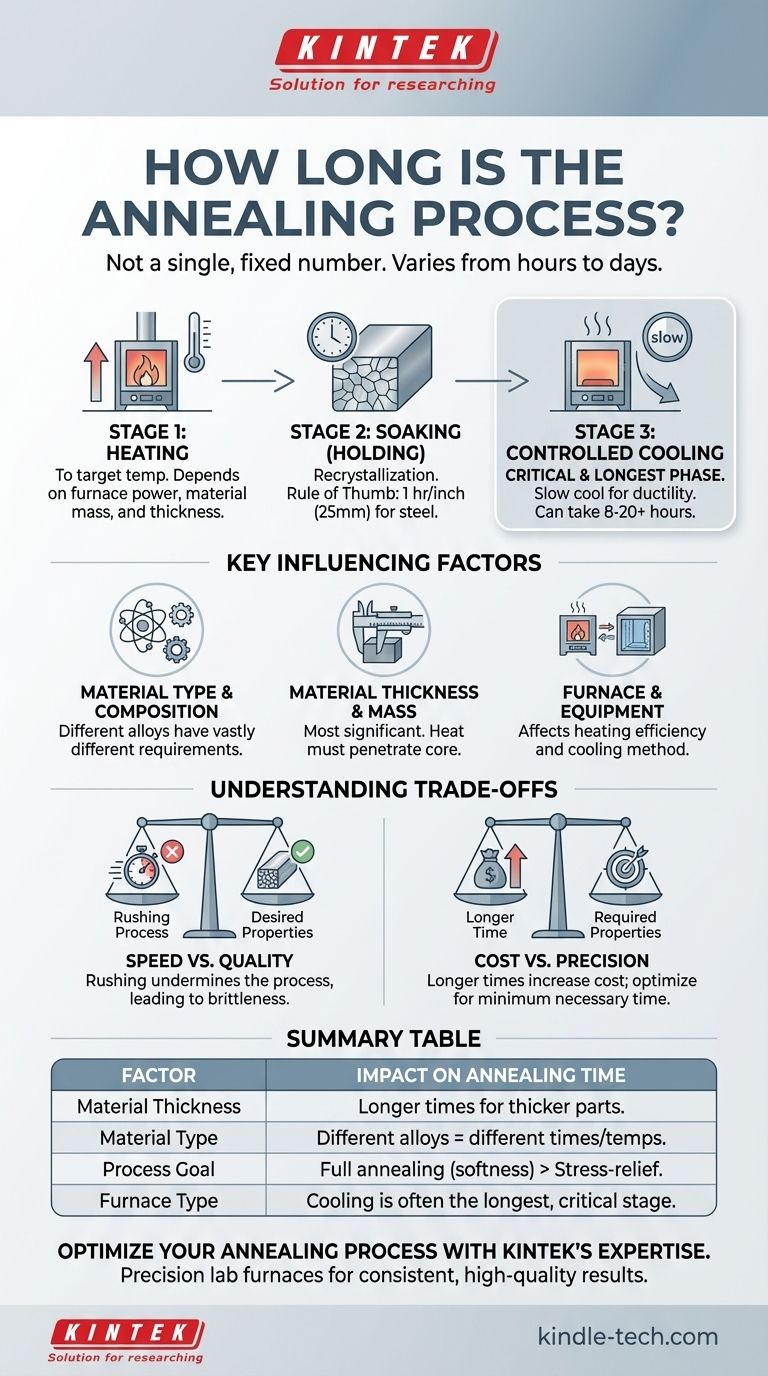

Три стадии, определяющие время отжига

Общее время процесса представляет собой сумму его трех основных стадий. Стадия охлаждения часто является самой продолжительной и наиболее важной для достижения желаемого результата.

Стадия 1: Нагрев до температуры

Первая стадия включает нагрев материала до его специфической температуры отжига. Требуемое время напрямую зависит от мощности печи, теплопроводности материала, а также общей массы и толщины заготовки.

Более крупная, толстая деталь, естественно, будет нагреваться равномерно до сердцевины гораздо дольше, чем маленькая, тонкая.

Стадия 2: Выдержка (поддержание температуры)

Как только материал достигает целевой температуры, он "выдерживается" или удерживается при ней в течение заданного периода. Это позволяет внутренней кристаллической структуре материала стабилизироваться и устранить дефекты посредством процесса, называемого рекристаллизацией.

Общее правило для стали — выдерживать в течение одного часа на каждый дюйм (25 мм) толщины, но это всего лишь ориентир. Точное время зависит от конкретного сплава и исходного состояния материала.

Стадия 3: Контролируемое охлаждение

Это, пожалуй, самая важная стадия для достижения целей отжига. Материал должен охлаждаться очень медленно, чтобы сформировалась новая, пластичная и свободная от напряжений зернистая структура.

Ускорение этой стадии подорвет весь процесс. Часто наиболее эффективным методом является просто выключение печи и позволение детали остывать вместе с печью, что может легко занять 8-20 часов или более для крупного оборудования.

Ключевые факторы, влияющие на общую продолжительность

Чтобы правильно оценить время процесса отжига, необходимо учесть следующие переменные. Эти факторы в совокупности определяют окончательный график.

Тип и состав материала

Различные металлы имеют совершенно разные требования к отжигу. Температура отжига для алюминиевого сплава намного ниже, чем для высокоуглеродистой стали, что напрямую влияет на время нагрева и выдержки.

Кроме того, различные легирующие элементы в металле могут значительно изменить время, необходимое для трансформации внутренней структуры.

Толщина и масса материала

Это наиболее значимый фактор. Тепло должно проникать через все поперечное сечение детали. Толстый компонент требует более длительного периода нагрева, чтобы обеспечить одинаковую температуру сердцевины и поверхности.

Аналогично, время выдержки и охлаждения увеличивается для более толстых деталей, чтобы обеспечить полную и равномерную трансформацию всей массы.

Печь и оборудование

Эффективность печи играет прямую роль. Мощная печь может сократить время нагрева, но скорости выдержки и охлаждения диктуются металлургическими принципами, а не мощностью оборудования.

Метод охлаждения — например, оставление детали в изолированной печи или перемещение ее в охлаждающую камеру — значительно изменит продолжительность заключительной стадии.

Понимание компромиссов

Оптимизация процесса отжига требует баланса между временем и стоимостью и требуемыми свойствами материала. Ошибки здесь могут быть дорогостоящими и неэффективными.

Ускорение процесса против желаемых свойств

Основной компромисс — это скорость против качества. Попытка сократить цикл путем слишком быстрого охлаждения материала сведет на нет преимущества отжига. Это может привести к появлению новых внутренних напряжений и получению хрупкого, а не пластичного конечного продукта.

Стоимость против точности

Более длительное время работы печи напрямую приводит к увеличению энергопотребления и эксплуатационных расходов. Цель состоит в том, чтобы определить минимальное время, необходимое для достижения желаемых металлургических свойств. Чрезмерная выдержка иногда может привести к чрезмерному росту зерна, что может быть вредно для некоторых применений.

Правильный выбор для вашей цели

Чтобы определить соответствующее время отжига, вы должны сначала определить свою основную цель.

- Если ваша основная цель — максимальная мягкость и пластичность: Вы должны придерживаться полного цикла отжига с очень медленным, контролируемым этапом охлаждения, что, как правило, является самым длительным вариантом.

- Если ваша основная цель — просто снятие внутренних напряжений: Более короткий, низкотемпературный процесс, известный как отжиг для снятия напряжений, может быть достаточным и значительно сэкономить время.

- Если ваша основная цель — планирование процесса для конкретного сплава: Всегда обращайтесь к техническому паспорту материала или к квалифицированному металлургу, так как общие правила недостаточны для критических применений.

В конечном итоге, продолжительность отжига — это точный расчет, адаптированный к материалу и инженерной цели.

Сводная таблица:

| Фактор | Влияние на время отжига |

|---|---|

| Толщина материала | Более длительное время для более толстых деталей (например, 1 час/дюйм для выдержки стали). |

| Тип материала | Различные сплавы (например, алюминий против стали) требуют разных температур и времени. |

| Цель процесса | Полный отжиг (мягкость) занимает больше времени, чем отжиг для снятия напряжений. |

| Тип печи | Влияет на скорость нагрева, но охлаждение часто является самым длительным и критическим этапом. |

Оптимизируйте процесс отжига с помощью опыта KINTEK.

Правильное время отжига имеет решающее значение для достижения желаемых свойств материала: мягкости, пластичности и снятия напряжений. Ошибка может привести к дорогостоящей переделке или поломке детали.

KINTEK специализируется на прецизионных лабораторных печах и расходных материалах, предоставляя надежное оборудование и техническую поддержку, необходимые для выполнения идеальных термических циклов. Независимо от того, работаете ли вы со сложными сплавами или стандартными сталями, наши решения помогут вам достичь стабильных, высококачественных результатов.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и убедиться, что ваш процесс отжига эффективен и результативен.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Можно ли паять или твердосплавно сваривать разнородные металлы? Руководство по получению прочных и надежных соединений

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке