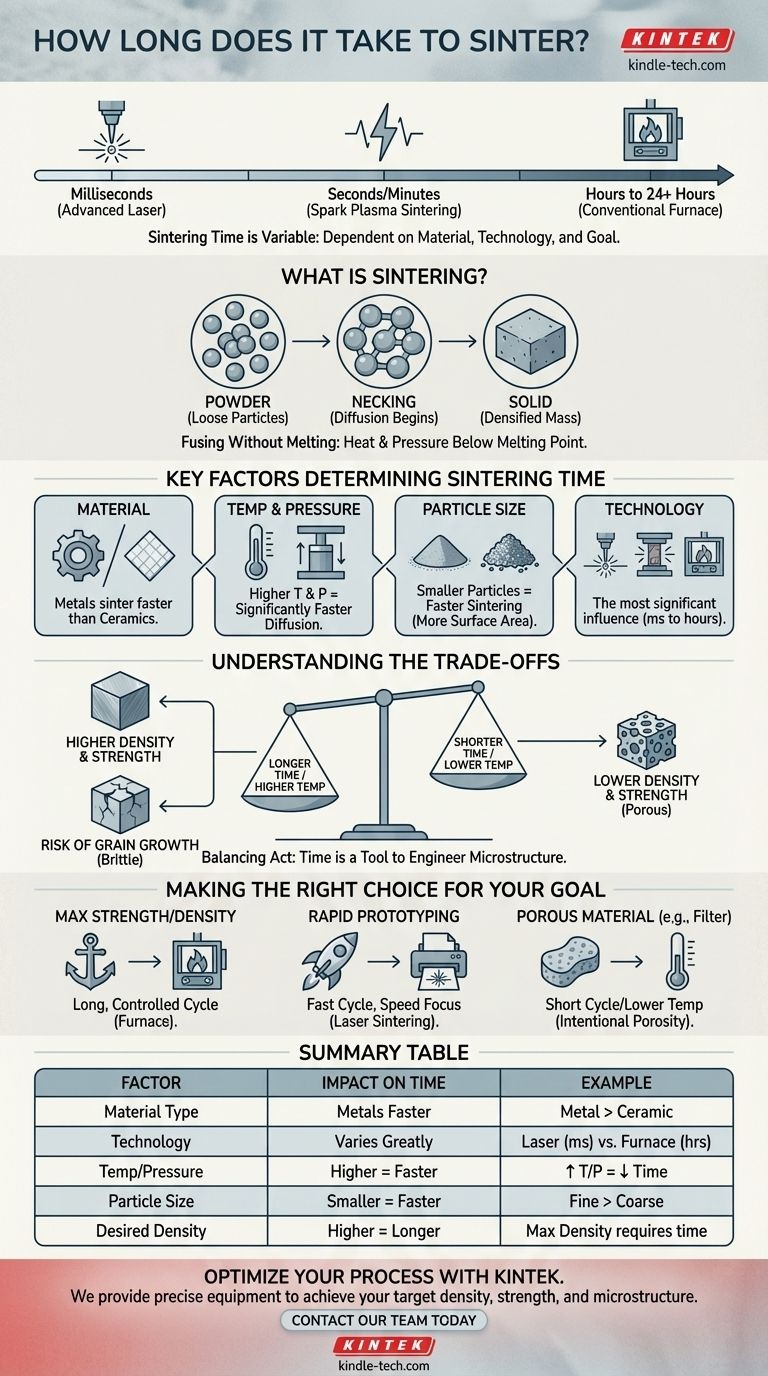

Время спекания — это не одно фиксированное число; оно может варьироваться от нескольких миллисекунд при использовании передовых лазерных методов до более чем 24 часов для крупных керамических компонентов в обычной печи. Продолжительность полностью зависит от используемого материала, применяемой технологии и желаемых конечных свойств детали.

Вопрос не просто в том, «сколько времени это займет», а в том, «какая комбинация времени, температуры и давления позволит достичь желаемой плотности и прочности для конкретного материала?» Спекание — это контролируемый процесс, в котором время является переменной, используемой для инженерии конечного результата.

Что такое спекание?

Основной принцип: сплавление без плавления

Спекание — это производственный процесс, который превращает порошок в твердый, плотный объект с помощью тепла и давления. Важно, что температура поддерживается ниже точки плавления материала.

Вместо того чтобы плавиться, атомы в точках контакта между частицами порошка активируются теплом. Они начинают диффундировать через границы частиц, фактически образуя «мостики», которые сплавляют отдельные частицы в единую твердую массу.

Почему бы просто не расплавить его?

Этот процесс необходим для материалов с исключительно высокой температурой плавления, таких как вольфрам или некоторые виды керамики, где плавление непрактично или непомерно дорого.

Он также позволяет создавать уникальные свойства материала. Например, контролируя процесс, вы можете создавать детали, которые намеренно пористые, что невозможно достичь простым литьем из расплавленного состояния.

Ключевые факторы, определяющие время спекания

Большой разброс в продолжительности спекания обусловлен несколькими ключевыми переменными. Понимание этих факторов необходимо для контроля конечного продукта.

Обрабатываемый материал

Различные материалы имеют совершенно разные скорости атомной диффузии. Металлы, как правило, спекаются быстрее, чем керамика, для которой часто требуются более высокие температуры и значительно более длительное время выдержки, чтобы позволить более медленному процессу диффузии завершиться.

Температура и давление

Существует прямая зависимость между температурой, давлением и временем. Повышение температуры или приложение внешнего давления ускоряет атомную диффузию, значительно сокращая необходимое время спекания. Передовые методы, такие как горячее изостатическое прессование (HIP), используют этот принцип.

Размер и форма частиц

Начальное состояние порошка имеет решающее значение. Меньшие частицы имеют гораздо большее соотношение площади поверхности к объему, что обеспечивает больше точек контакта и энергии для ускорения процесса диффузии, что приводит к более быстрому спеканию.

Технология спекания

Это самый значительный фактор, влияющий на время.

- Спекание в обычной печи: Это периодический процесс, который может занять много часов, часто превышающих 24 часа для крупных или сложных керамических деталей.

- Лазерное спекание (SLS/DMLS): Мощный лазер спекает порошок слой за слоем, при этом каждый слой сплавляется всего за секунды или миллисекунды. Это часто встречается при 3D-печати.

- Искровое плазменное спекание (SPS): Этот передовой метод пропускает импульсный электрический ток через порошок, генерируя интенсивный локализованный нагрев в точках контакта частиц. Он может полностью уплотнить некоторые материалы за минуты, а не часы.

Понимание компромиссов

Выбор процесса спекания — это балансирование. Более быстрое не всегда лучше, и каждый выбор имеет последствия для конечной детали.

Время против плотности и прочности

Как правило, более длительный цикл спекания (или цикл при более высокой температуре) приводит к более полному сплавлению частиц. Это приводит к получению более плотной и прочной конечной детали с меньшим количеством внутренних пустот. Спешка в процессе может привести к получению более слабого и более пористого компонента.

Риск роста зерна

Основной недостаток слишком длительного или слишком горячего спекания — это рост зерна. Внутренние кристаллические структуры (зерна) внутри материала могут начать увеличиваться, что, как ни парадоксально, может сделать конечную деталь более хрупкой и склонной к разрушению.

Стоимость против скорости

Обычные печи требуют меньших капитальных затрат, но имеют высокие затраты на электроэнергию и длительные циклы. Передовые, быстрые методы, такие как SPS или лазерное спекание, требуют чрезвычайно дорогостоящего оборудования, но предлагают непревзойденную скорость и контроль, что делает их подходящими для применений с высокой добавленной стоимостью.

Выбор правильного варианта для вашей цели

Оптимальное время спекания полностью зависит от того, чего вы хотите достичь с конечным компонентом.

- Если ваш основной приоритет — максимальная прочность и плотность: Вы, вероятно, будете использовать более длительный, тщательно контролируемый цикл в обычной или вакуумной печи, чтобы обеспечить полное уплотнение без чрезмерного роста зерна.

- Если ваш основной приоритет — быстрое прототипирование или высокообъемное производство: Передовые методы, такие как селективное лазерное спекание (SLS), являются очевидным выбором, где скорость является доминирующим фактором.

- Если ваш основной приоритет — создание пористого материала (например, фильтра): Вы будете использовать более короткий цикл или более низкую температуру, чтобы намеренно остановить процесс до того, как деталь станет полностью плотной.

В конечном счете, время — это всего лишь один из инструментов, который вы используете для манипулирования микроструктурой материала и достижения точных рабочих характеристик, которые вам нужны.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Тип материала | Металлы спекаются быстрее, чем керамика. |

| Используемая технология | Лазер (мс) против обычной печи (24+ часа). |

| Температура/Давление | Более высокие уровни значительно сокращают время. |

| Размер частиц | Меньшие частицы спекаются намного быстрее. |

| Желаемая плотность | Максимальная прочность требует более длительных циклов. |

Испытываете трудности с определением оптимального цикла спекания для ваших материалов? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для достижения вашей целевой плотности, прочности и микроструктуры. Позвольте нам помочь вам оптимизировать ваш процесс для получения превосходных результатов. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности