Время, необходимое для отжига металла, не является фиксированным числом, а переменной величиной, которая может варьироваться от нескольких минут для тонких кусков цветного металла до более 24 часов для крупных, сложных стальных компонентов. Общая продолжительность полностью зависит от типа металла, его массы и толщины, а также от конкретных свойств, которые вы стремитесь получить. Процесс регулируется временем, необходимым для равномерного нагрева материала, выдержки его при правильной температуре для реструктуризации атомов, а затем охлаждения с соответствующей скоростью.

Основной принцип отжига заключается не в отсчете времени по секундомеру, а в достижении определенной металлургической трансформации. «Правильное» количество времени — это просто время, необходимое для того, чтобы вся масса материала достигла температуры рекристаллизации, а затем достаточно медленно остыла, чтобы обеспечить максимальную мягкость и пластичность.

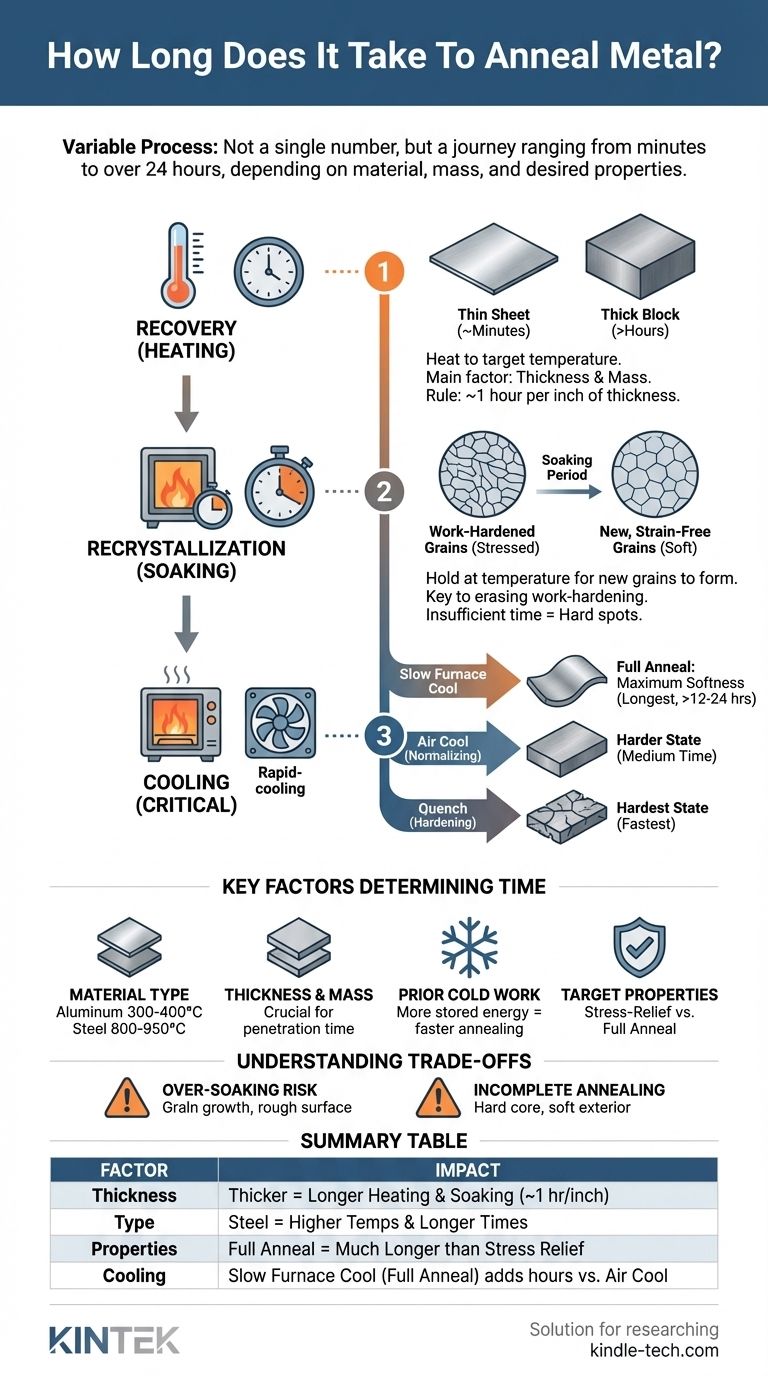

Три стадии времени отжига

Отжиг — это не единичное событие, а трехэтапный процесс. Общее время представляет собой сумму этих трех отдельных стадий, каждая из которых выполняет критически важную функцию.

1. Стадия восстановления (нагрев)

Это время, необходимое для нагрева материала до целевой температуры отжига. Основным фактором, влияющим на эту стадию, является толщина и общая масса материала.

Тонкий лист алюминия может нагреться за минуты, в то время как четырехдюймовый блок инструментальной стали может потребовать нескольких часов для того, чтобы тепло «пропитало» его от поверхности до сердцевины. Общее правило заключается в том, чтобы закладывать один час времени нагрева на каждый дюйм толщины.

2. Стадия рекристаллизации (выдержка)

Как только материал достигает целевой температуры, он «выдерживается» или поддерживается при этой температуре в течение установленного периода. Именно здесь происходит фактический отжиг.

Во время выдержки в металле образуются и растут новые, свободные от деформаций зерна, устраняя последствия наклепа и снимая внутренние напряжения. Недостаточная выдержка приводит к неполному отжигу, оставляя твердые участки.

3. Стадия охлаждения

Это часто самая длительная часть процесса, и она абсолютно критична для результата. Для полного отжига целью является максимальная мягкость, что требует очень медленной скорости охлаждения.

Это обычно достигается путем оставления детали внутри печи и отключения питания, позволяя ей остывать с изоляцией печи в течение многих часов, иногда от 12 до 24 или более. Более быстрое охлаждение, например, извлечение детали на неподвижный воздух, приводит к другой, более твердой микроструктуре и технически называется процессом нормализации, а не отжига.

Ключевые факторы, определяющие время отжига

Несколько переменных определяют время, необходимое для успешного отжига. Понимание их позволяет перейти от догадок к принятию обоснованного решения о процессе.

Тип материала

Различные металлы и сплавы имеют совершенно разные температуры отжига и теплопроводность. Алюминий отжигается при гораздо более низкой температуре (например, 300-400°C / 570-750°F), чем сталь (например, 800-950°C / 1475-1750°F). Эти температуры напрямую влияют на требуемое время нагрева и выдержки.

Толщина и масса материала

Это самый значительный фактор. Тепло должно проникать через все поперечное сечение детали. Рекомендация «один час на дюйм толщины» является безопасной отправной точкой для стадии выдержки, но также необходимо учитывать первоначальный нагрев, чтобы сердцевина достигла температуры.

Степень предварительной холодной обработки

Сильно наклепанный материал (который был интенсивно согнут, откован или вытянут) имеет больше накопленной внутренней энергии. Эта энергия является движущей силой для рекристаллизации, что означает, что он будет отжигаться быстрее при заданной температуре, чем материал, который был обработан лишь слегка.

Целевые свойства

Конкретная цель определяет процесс. Отжиг для снятия напряжений, предназначенный только для удаления внутренних напряжений от сварки или механической обработки, требует более низкой температуры и более короткого времени выдержки, чем полный отжиг, который предназначен для достижения максимально мягкого состояния металла.

Понимание компромиссов: время против свойств

Больше времени не всегда лучше. Продолжительность каждой стадии включает критические компромиссы, которые влияют на конечное качество компонента.

Риск передержки

Выдержка металла при температуре отжига слишком долго может вызвать чрезмерный рост зерен. Хотя материал будет очень мягким, крупные зерна могут привести к шероховатой поверхности (известной как «апельсиновая корка») после формования и, в некоторых случаях, к снижению ударной вязкости.

Проблема неполного отжига

Спешка в процессе является распространенной ошибкой. Если время выдержки слишком короткое или нагрев слишком быстрый, сердцевина материала может никогда не достичь полной температуры отжига. Это оставляет деталь с мягкой внешней поверхностью, но твердой, хрупкой внутренней частью, что сводит на нет цель процесса.

Критическая роль скорости охлаждения

Скорость охлаждения оказывает наиболее драматическое влияние на конечные свойства и общее время процесса.

- Медленное охлаждение в печи: Обеспечивает самое мягкое, наиболее пластичное состояние. (Самое длительное время)

- Охлаждение на воздухе (нормализация): Обеспечивает более твердое, прочное состояние, чем после отжига. (Среднее время)

- Закалка (упрочнение): Обеспечивает самое твердое, наиболее хрупкое состояние. (Самое быстрое время)

Выбор отжига означает приверженность медленной, контролируемой фазе охлаждения.

Правильный выбор для вашей цели

Вместо того чтобы искать одно число, определите правильный процесс, определив свою цель.

- Если ваша основная цель — максимальная мягкость для экстремальной формовки или механической обработки: Вам нужен настоящий «полный отжиг». Планируйте длительный цикл, который включает нагрев в течение не менее одного часа на дюйм толщины, выдержку в течение не менее одного часа на дюйм и очень медленное охлаждение в печи, которое может занять более 12 часов.

- Если ваша основная цель — просто снятие напряжений от сварки или изготовления: Достаточно субкритического отжига. Это включает более короткое время при более низкой температуре, за которым следует медленное охлаждение, которое часто может быть завершено за несколько часов.

- Если вы любитель или кузнец, работающий с неизвестной сталью: Нагрейте металл до его немагнитной температуры (от тускло-красного до вишнево-красного, в зависимости от окружающего освещения), убедитесь, что он равномерно нагрет, а затем закопайте его в изоляционный материал, такой как вермикулит или сухая древесная зола, чтобы он остывал как можно медленнее в течение ночи.

В конечном итоге, понимание принципов нагрева, выдержки и охлаждения гораздо ценнее, чем запоминание конкретного времени.

Сводная таблица:

| Фактор | Влияние на время отжига |

|---|---|

| Толщина материала | Более толстые детали требуют более длительного нагрева и выдержки (прибл. 1 час на дюйм). |

| Тип металла | Сталь требует более высоких температур и более длительного времени, чем алюминий. |

| Целевые свойства | Полный отжиг для максимальной мягкости занимает гораздо больше времени, чем снятие напряжений. |

| Метод охлаждения | Медленное охлаждение в печи (полный отжиг) добавляет часы по сравнению с воздушным охлаждением (нормализация). |

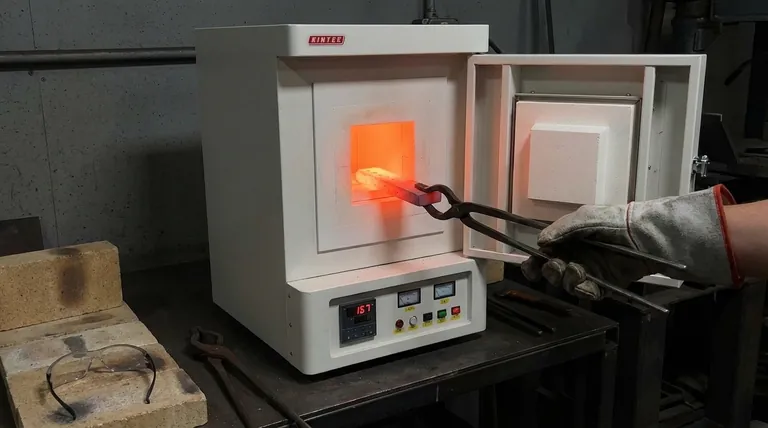

Достигайте точных металлургических результатов с KINTEK

Овладение тонким балансом времени и температуры является ключом к успешному отжигу. Независимо от того, является ли вашей целью максимальная мягкость для формовки или просто снятие напряжений после изготовления, правильное оборудование обеспечивает стабильные, высококачественные результаты.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, на которые полагаются лаборатории для точной термической обработки. Наши печи разработаны для равномерного нагрева и контролируемых циклов охлаждения, обеспечивая повторяемость, необходимую для критически важных применений.

Позвольте нашим экспертам помочь вам оптимизировать процесс отжига. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные типы металлов и требования проекта. Мы поможем вам выбрать правильное оборудование для эффективного и надежного достижения желаемых свойств материала.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова продолжительность процесса прокаливания? Оптимизируйте время процесса для максимальной эффективности

- Как подготовить образцы для ИК-спектроскопии? Руководство по подготовке твердых, жидких и газообразных образцов

- В чем разница между сушильным шкафом и муфельной печью? Руководство по выбору правильного нагревательного оборудования

- Каков выход биоугля при медленном пиролизе? Увеличьте свою производительность до 30%

- Для чего используются муфельные печи? Достижение чистой, высокотемпературной обработки