По сути, диоксид циркония спекается путем подвергания его точному высокотемпературному термическому циклу, который сплавляет его керамические частицы в твердую, плотную массу без плавления. Этот критический процесс включает три отдельные фазы — нагрев, выдержку и охлаждение, — которые в совокупности уменьшают пористость, вызывают значительную усадку и значительно увеличивают конечную прочность и целостность материала.

Спекание — это не просто процесс нагрева; это фундаментальное преобразование, которое превращает мягкое, пористое «зеленое состояние» диоксида циркония в твердую, высокопроизводительную керамику путем систематического устранения внутренних пустот.

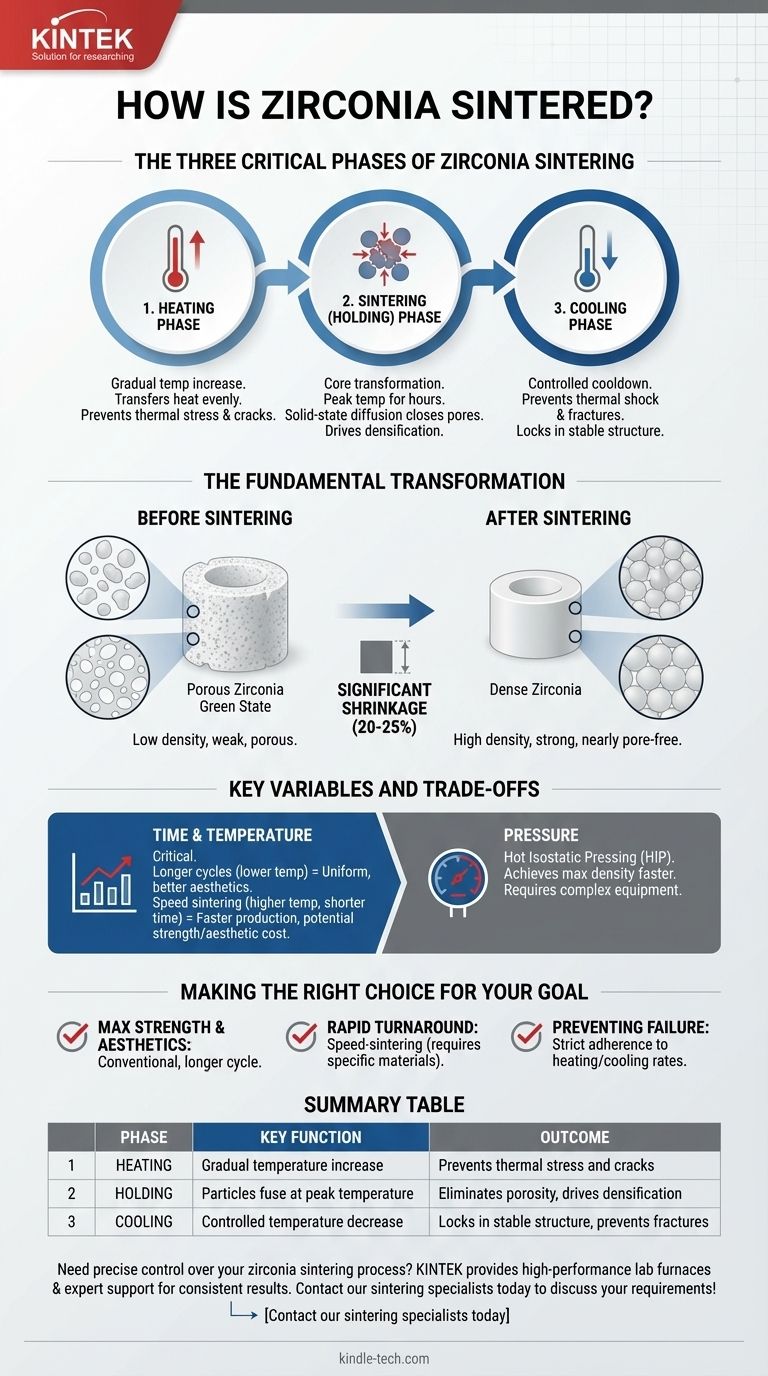

Три критические фазы спекания диоксида циркония

Весь процесс спекания представляет собой тщательно контролируемый термический путь. Каждая фаза служит определенной цели в формировании конечных свойств материала, и любое отклонение может поставить под угрозу результат.

Фаза нагрева

Процесс начинается с контролируемого, постепенного повышения температуры. Этот подъем должен быть достаточно медленным, чтобы обеспечить равномерную передачу тепла от поверхности к сердцевине компонента из диоксида циркония. Слишком быстрый нагрев может создать термическое напряжение, приводящее к трещинам и структурному разрушению.

Фаза спекания (выдержки)

Это сердцевина процесса, где происходит фактическое преобразование. Диоксид циркония выдерживается при пиковой температуре, часто в течение нескольких часов. При этой высокой температуре отдельные керамические частицы связываются и сплавляются вместе, процесс, известный как твердотельная диффузия.

Это сплавление систематически закрывает микроскопические поры между частицами, что является основной движущей силой уплотнения.

Фаза охлаждения

После фазы выдержки диоксид циркония должен быть охлажден контролируемым образом. Медленное, управляемое охлаждение необходимо для предотвращения термического шока, который может вновь вызвать напряжение или привести к трещинам в недавно уплотненном материале. Эта заключительная фаза фиксирует прочную, стабильную кристаллическую структуру.

Фундаментальное преобразование: почему спекание имеет значение

Понимание физических изменений, происходящих во время спекания, является ключом к осознанию его важности. Процесс разработан для фундаментального перепроектирования внутренней структуры материала.

От пористого к плотному

До спекания фрезерованный компонент из диоксида циркония находится в пористом, мелоподобном состоянии. Он имеет низкую плотность и очень малую прочность. Процесс спекания устраняет эти пустоты, плотно стягивая керамические частицы и значительно увеличивая плотность материала.

Влияние усадки

Наиболее заметным результатом спекания является значительная усадка. Это не дефект, а прямое и предсказуемое следствие уплотнения. По мере устранения пор между частицами общий объем компонента должен уменьшаться, часто на 20-25%.

Эта усадка должна быть точно рассчитана и учтена на этапе первоначального проектирования и фрезерования, когда компонент намеренно изготавливается увеличенным.

Достижение конечной прочности

Конечная цель спекания — достижение известной механической прочности и сопротивления разрушению материала. Создавая плотную, почти беспористую структуру, процесс устраняет внутренние слабые места, где могли бы начаться трещины, что приводит к получению очень прочного и долговечного конечного продукта.

Ключевые переменные и компромиссы

Успех спекания зависит от тонкого баланса переменных. Регулировка этих параметров влияет на конечные свойства диоксида циркония, создавая ряд важных компромиссов.

Время и температура

Наиболее критическими переменными являются пиковая температура и продолжительность фазы выдержки. Более длительные циклы при немного более низких температурах могут привести к более однородной зернистой структуре, часто улучшая эстетические свойства, такие как полупрозрачность.

И наоборот, циклы «быстрого спекания» используют более высокие температуры в течение более короткого времени для сокращения времени производства, но это иногда может быть ценой оптимальной прочности или эстетики.

Роль давления

Хотя большинство обычных спеканий основано исключительно на нагреве, некоторые передовые промышленные процессы также применяют внешнее давление. Этот метод, известный как горячее изостатическое прессование (ГИП), может помочь достичь максимальной плотности более эффективно, но требует специализированного и более сложного оборудования.

Правильный выбор для вашей цели

Конкретный протокол спекания должен соответствовать предполагаемому применению конечной детали из диоксида циркония.

- Если ваша основная цель — максимальная прочность и эстетика: Стандартным является обычный, более длительный цикл спекания, поскольку он обеспечивает полное уплотнение и мелкозернистую микроструктуру.

- Если ваша основная цель — быстрое выполнение заказа: Циклы быстрого спекания эффективны, но вы должны использовать материалы из диоксида циркония, специально разработанные для этого процесса, чтобы избежать компрометации структурной целостности.

- Если ваша основная цель — предотвращение отказа компонента: Строгое соблюдение рекомендованных производителем скоростей нагрева и охлаждения является обязательным условием для предотвращения термического шока и внутренних напряжений.

Контроль процесса спекания заключается в превращении сырья в конечный компонент с предсказуемыми и исключительными характеристиками.

Сводная таблица:

| Фаза | Ключевая функция | Результат |

|---|---|---|

| Нагрев | Постепенное повышение температуры | Предотвращает термическое напряжение и трещины |

| Выдержка | Частицы сплавляются при пиковой температуре | Устраняет пористость, способствует уплотнению |

| Охлаждение | Контролируемое снижение температуры | Фиксирует стабильную структуру, предотвращает разрушения |

Нужен точный контроль над процессом спекания диоксида циркония? KINTEK предоставляет высокопроизводительные лабораторные печи и экспертную поддержку, необходимые для достижения стабильных и надежных результатов. Независимо от того, работаете ли вы с обычными или быстрыми циклами спекания, наше оборудование обеспечивает точный контроль температуры, критически важный для прочных, плотных компонентов из диоксида циркония. Свяжитесь с нашими специалистами по спеканию сегодня, чтобы обсудить требования вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония