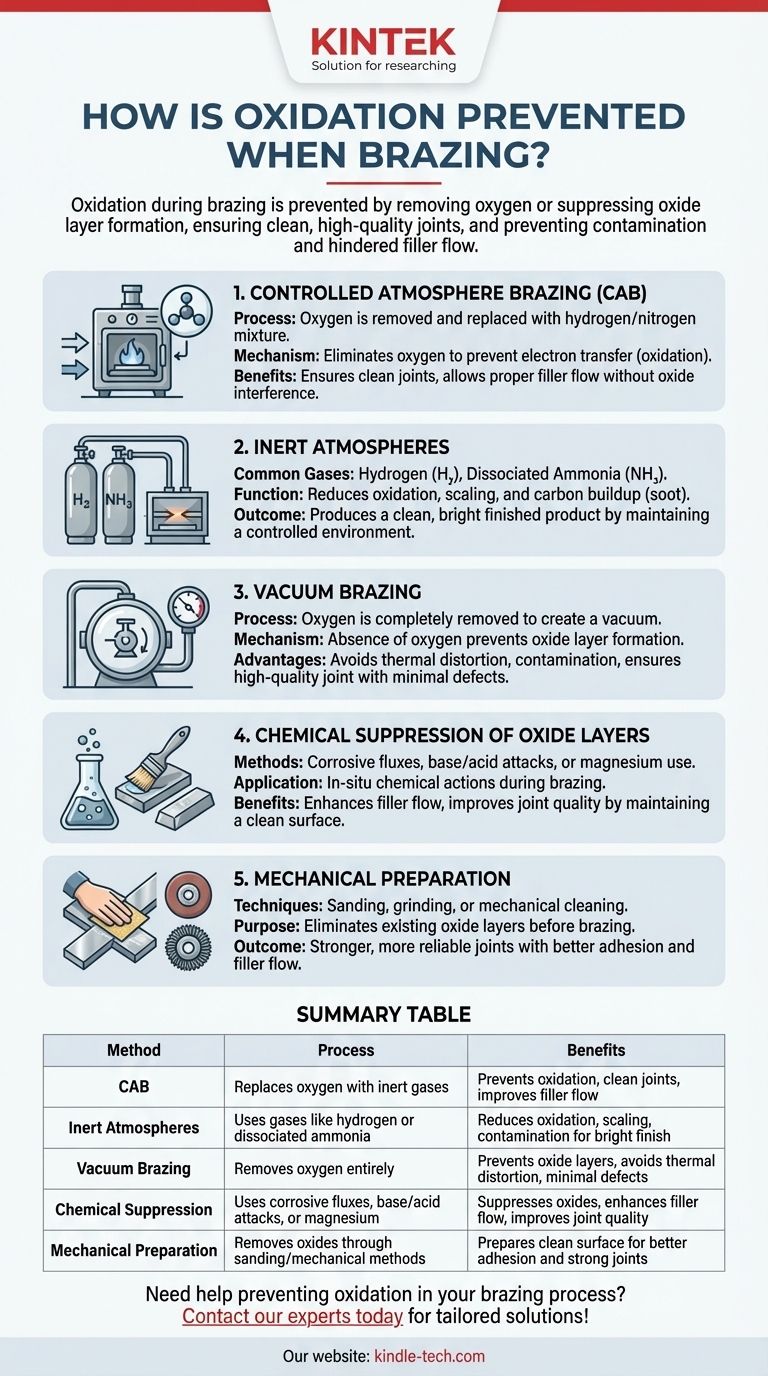

Окисление при пайке предотвращается различными методами, которые либо удаляют кислород из паяльной среды, либо химически подавляют образование оксидных слоев. Ключевые методы включают пайку в контролируемой атмосфере (CAB), при которой кислород заменяется инертными газами, такими как водород и азот, и вакуумную пайку, которая полностью устраняет кислород. Кроме того, химические методы, такие как использование коррозионных флюсов, или механическая подготовка, например шлифовка, могут подавлять или удалять оксидные слои. Эти подходы обеспечивают чистые, высококачественные соединения, предотвращая окисление, образование окалины и загрязнение, которые в противном случае могут препятствовать течению расплавленного присадочного материала и нарушать целостность паяного соединения.

Ключевые моменты:

-

Пайка в контролируемой атмосфере (CAB):

- Процесс: Кислород удаляется из паяльной печи и заменяется смесью водорода и азота, создавая бескислородную среду.

- Механизм: Устраняя кислород, предотвращается перенос электронов от атомов металла к атомам кислорода (окисление).

- Преимущества: Обеспечивает чистое и высококачественное соединение, позволяя расплавленному присадочному материалу правильно течь без помех со стороны оксидных слоев.

-

Инертные атмосферы:

- Распространенные газы: Для создания инертных атмосфер часто используются водород и диссоциированный аммиак.

- Функция: Эти газы уменьшают или устраняют окисление, образование окалины и накопление углерода (сажи) в процессе пайки.

- Результат: Обеспечивает чистый и яркий конечный продукт за счет поддержания контролируемой среды, предотвращающей загрязнение.

-

Вакуумная пайка:

- Процесс: Кислород удаляется из нагревательной камеры, создавая вакуумную среду.

- Механизм: Отсутствие кислорода предотвращает образование оксидных слоев на металлических поверхностях.

- Преимущества: Позволяет избежать термических искажений и загрязнений, обеспечивая высококачественное соединение с минимальными дефектами.

-

Химическое подавление оксидных слоев:

- Методы: Коррозионные флюсы, воздействие оснований или кислот, или использование магния могут химически подавлять оксидный слой алюминия.

- Применение: Эти химические воздействия выполняются на месте во время процесса пайки для предотвращения окисления.

- Преимущества: Улучшает текучесть присадочного материала и повышает качество соединения за счет поддержания чистой поверхности металла.

-

Механическая подготовка:

- Техники: Шлифовка или другие механические методы могут использоваться для удаления оксидных слоев перед пайкой.

- Цель: Подготовка поверхности металла путем устранения существующих оксидов, обеспечивая лучшее сцепление и текучесть присадочного материала.

- Результат: Способствует получению более прочного и надежного паяного соединения, начиная с чистой, свободной от оксидов поверхности.

Используя эти методы, окисление при пайке эффективно контролируется, что приводит к превосходному качеству и характеристикам соединения. Каждый метод решает проблему окисления с разных сторон, будь то контроль окружающей среды, химическое вмешательство или механическая подготовка, обеспечивая оптимальные результаты пайки.

Сводная таблица:

| Метод | Процесс | Преимущества |

|---|---|---|

| Пайка в контролируемой атмосфере (CAB) | Замена кислорода инертными газами (например, водородом, азотом) | Предотвращает окисление, обеспечивает чистые соединения и улучшает текучесть присадочного материала |

| Инертные атмосферы | Использование газов, таких как водород или диссоциированный аммиак | Уменьшает окисление, образование окалины и загрязнение для чистой, яркой отделки |

| Вакуумная пайка | Полное удаление кислорода из нагревательной камеры | Предотвращает образование оксидных слоев, позволяет избежать термических искажений и обеспечивает минимальное количество дефектов |

| Химическое подавление | Использование коррозионных флюсов, воздействие оснований/кислот или магния | Подавляет оксидные слои, улучшает текучесть присадочного материала и повышает качество соединения |

| Механическая подготовка | Удаление оксидных слоев путем шлифовки или других механических методов | Подготавливает чистую поверхность для лучшего сцепления и более прочных соединений |

Нужна помощь в предотвращении окисления в вашем процессе пайки? Свяжитесь с нашими экспертами сегодня для получения индивидуальных решений!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности