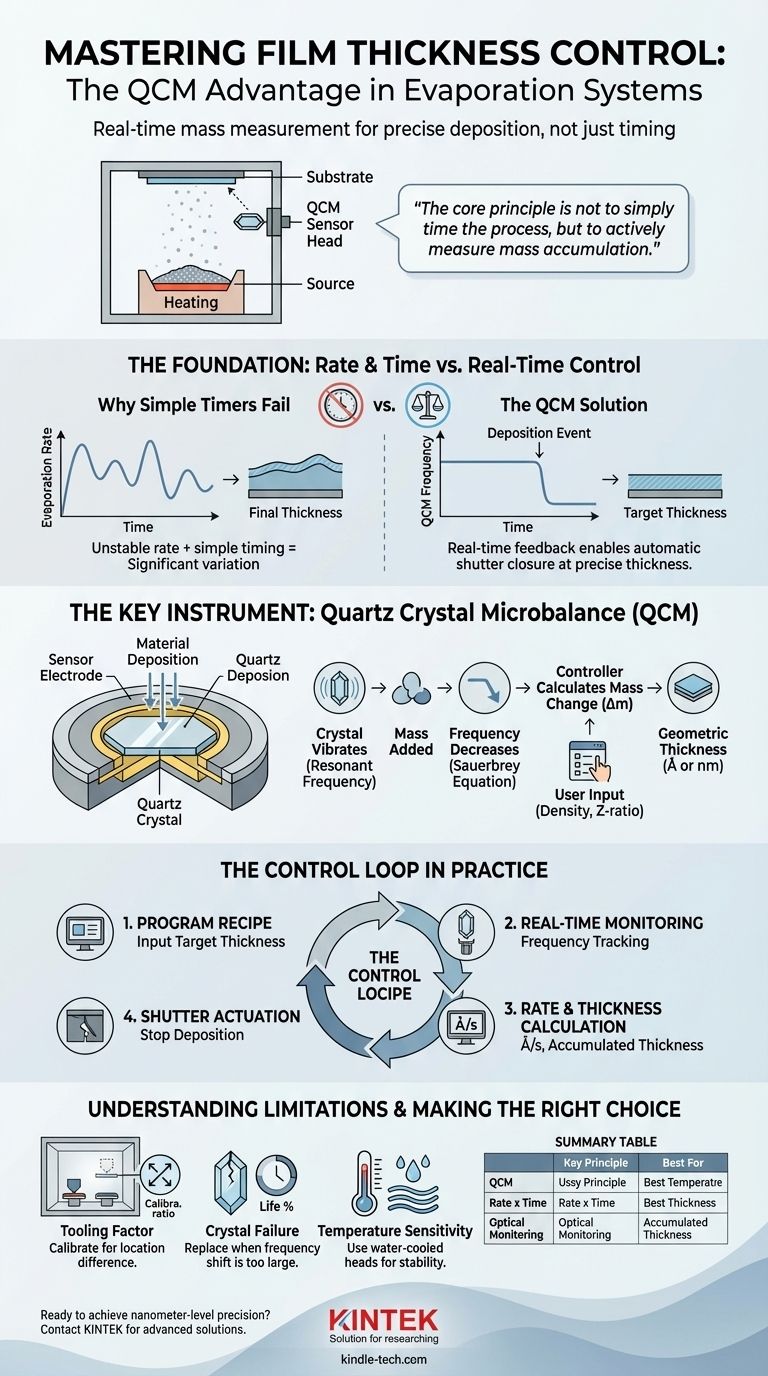

В установке для испарения толщина пленки в первую очередь контролируется с помощью кварцевого микробаланса (QCM) для мониторинга скорости осаждения материала в реальном времени. Это устройство измеряет массу, накапливающуюся на кристалле-датчике, что позволяет контроллеру системы рассчитать текущую толщину и автоматически закрыть затвор, чтобы остановить процесс осаждения после достижения желаемой толщины.

Основной принцип заключается не просто в отсчете времени процесса, а в активном измерении накопления массы. Отслеживая изменение частоты кварцевого кристалла по мере осаждения на нем материала, можно добиться точного контроля толщины конечной пленки в реальном времени.

Основа: Скорость и Время

Самая базовая концепция контроля толщины — это простая зависимость: Толщина = Скорость осаждения × Время. Однако полагаться только на это часто недостаточно для достижения точных и воспроизводимых результатов.

Нестабильность Скорости Испарения

Скорость, с которой материал испаряется из источника, не является идеально постоянной. Она может колебаться из-за нескольких факторов, включая тепловую нестабильность нагревательного элемента, истощение исходного материала и изменения давления в вакуумной камере.

Почему Простые Таймеры Не Работают

Поскольку скорость изменчива, простое открытие затвора на заранее рассчитанное время приводит к значительным колебаниям конечной толщины пленки. Для достижения точности необходимо измерять скорость и накопленную толщину по мере протекания процесса.

Ключевой Инструмент: Кварцевый Микробаланс (QCM)

QCM является рабочей лошадкой для контроля толщины практически во всех современных установках термического испарения и испарения электронным лучом. Он обеспечивает обратную связь в реальном времени, необходимую для точного контроля.

Как Работает QCM

В головке датчика QCM находится тонкий дискообразный кварцевый кристалл, зажатый между двумя электродами. Осциллятор заставляет кристалл вибрировать на его естественной резонансной частоте.

По мере того как материал из источника испарения покрывает кристалл, добавленная масса замедляет эту вибрацию, вызывая измеримое снижение частоты.

От Сдвига Частоты к Массе

Эта зависимость между массой и частотой высоколинейна и описывается уравнением Зауэрбрея. Специализированный контроллер толщины пленки непрерывно измеряет этот сдвиг частоты (Δf) и использует его для расчета изменения массы (Δm) на поверхности кристалла.

Преобразование Массы в Геометрическую Толщину

Затем контроллер использует два заданных пользователем параметра — плотность осаждаемого материала и его коэффициент акустического импеданса (Z-соотношение) — для преобразования рассчитанной массы на единицу площади в геометрическую толщину, которая обычно отображается в Ангстремах (Å) или нанометрах (нм).

Контрольный Цикл на Практике

Типичный процесс осаждения следует замкнутой последовательности управления для достижения целевой толщины.

1. Программирование Рецепта

Пользователь вводит целевую толщину, плотность материала и Z-соотношение в контроллер толщины пленки. Это «программирует» систему на желаемый результат.

2. Мониторинг в Реальном Времени

После нагрева источника и открытия затвора начинается осаждение как на подложке, так и на кристалле датчика QCM. Контроллер немедленно начинает отслеживать снижение частоты кристалла.

3. Расчет Скорости и Толщины

На основе данных о частоте контроллер рассчитывает мгновенную скорость осаждения (например, в Å/секунду) и общую накопленную толщину. Эта информация отображается оператору.

4. Срабатывание Затвора

Когда рассчитанная контроллером толщина совпадает с целевой толщиной, заданной пользователем, он посылает сигнал актуатору, который мгновенно закрывает затвор. Это останавливает дальнейшее попадание материала на подложку, завершая осаждение в точный момент.

Понимание Компромиссов и Ограничений

Хотя QCM является мощным инструментом, достижение истинной точности требует понимания его ограничений и правильной калибровки.

«Коэффициент Инструмента» (Tooling Factor)

QCM измеряет толщину пленки в своем конкретном месте внутри камеры, которое почти никогда не совпадает с местоположением подложки. Количество полученного материала может различаться из-за геометрии камеры.

Коэффициент инструмента (tooling factor) — это калибровочное соотношение, которое корректирует это расхождение. Он определяется путем нанесения пленки, измерения толщины на QCM, а затем независимого измерения фактической толщины на подложке (например, с помощью профилометра). Затем это соотношение программируется в контроллер для всех будущих прогонов.

Отказ Кристалла QCM

Кварцевый кристалл имеет конечный срок службы. По мере накопления материала сдвиг частоты становится слишком большим, а колебания могут стать нестабильными или прекратиться вовсе. В этот момент кристалл необходимо заменить. Большинство контроллеров отслеживают «срок службы кристалла» в процентах, чтобы сигнализировать о необходимости замены.

Температурная Чувствительность

Резонансная частота кварца также чувствительна к изменениям температуры. Внезапное повышение температуры от источника испарения может вызвать дрейф частоты, что приведет к неточному считыванию толщины. Высококачественные головки датчиков QCM охлаждаются водой для поддержания стабильной температуры и обеспечения точных измерений.

Выбор Правильного Решения для Вашей Цели

Ваша стратегия контроля толщины зависит от требуемой точности вашего приложения и используемых материалов.

- Если ваш основной фокус — повторяемое нанесение металлов: Правильно откалиброванный QCM со стабильным коэффициентом инструмента является отраслевым стандартом и обеспечивает превосходный, надежный контроль.

- Если ваш основной фокус — высокоточные оптические покрытия: Рассмотрите систему, которая сочетает QCM для стабильного контроля скорости с in-situ оптическим монитором, измеряющим отражательные или пропускающие свойства пленки для завершения слоя.

- Если ваш основной фокус — НИОКР или разработка процессов: Всегда начинайте с установления надежного коэффициента инструмента. Используйте QCM для контроля в реальном времени, но проверяйте свои результаты с помощью внешнего (ex-situ) измерительного инструмента, такого как профилометр или эллипсометр.

Освоение контроля толщины имеет фундаментальное значение для превращения искусства нанесения тонких пленок в точную и воспроизводимую науку.

Сводная Таблица:

| Метод | Ключевой Принцип | Лучше Всего Подходит Для |

|---|---|---|

| Кварцевый Микробаланс (QCM) | Измерение массы в реальном времени через сдвиг частоты кварцевого кристалла. | Надежное, повторяемое нанесение металлов; общие процессы нанесения тонких пленок. |

| Скорость × Время (Вручную) | Простой расчет, основанный на предполагаемой постоянной скорости испарения. | Базовые приложения, где высокая точность не критична. |

| Оптический Мониторинг | Измерение оптических свойств пленки in-situ (отражательная/пропускательная способность). | Высокоточные оптические покрытия, где критична производительность. |

Готовы достичь точности на наноуровне в вашей лаборатории?

KINTEK специализируется на высококачественном лабораторном оборудовании, включая установки для испарения с усовершенствованным контролем толщины QCM. Наши решения обеспечивают повторяемость и точность, требуемые вашими исследованиями или производством.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в нанесении тонких пленок, и позвольте нашим экспертам помочь вам выбрать идеальную систему.

Визуальное руководство

Связанные товары

- Малая лабораторная резиновая каландровая машина

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Автоматический лабораторный пресс-вулканизатор

- Лабораторный роторный таблеточный пресс TDP

- Высокотемпературный термостат с постоянной температурой, циркуляционный водяной охладитель для реакционной бани

Люди также спрашивают

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое каландровая машина? Преобразование поверхностей материалов с высокой точностью

- Какова роль лабораторной системы дробления и просеивания в пиролизе микроводорослей? Повысьте эффективность вашего выхода

- Каков принцип каландрирования? Улучшение поверхности ткани с помощью тепла и давления

- Какие ингредиенты используются при компаундировании каучука? Руководство по основным компонентам рецептуры