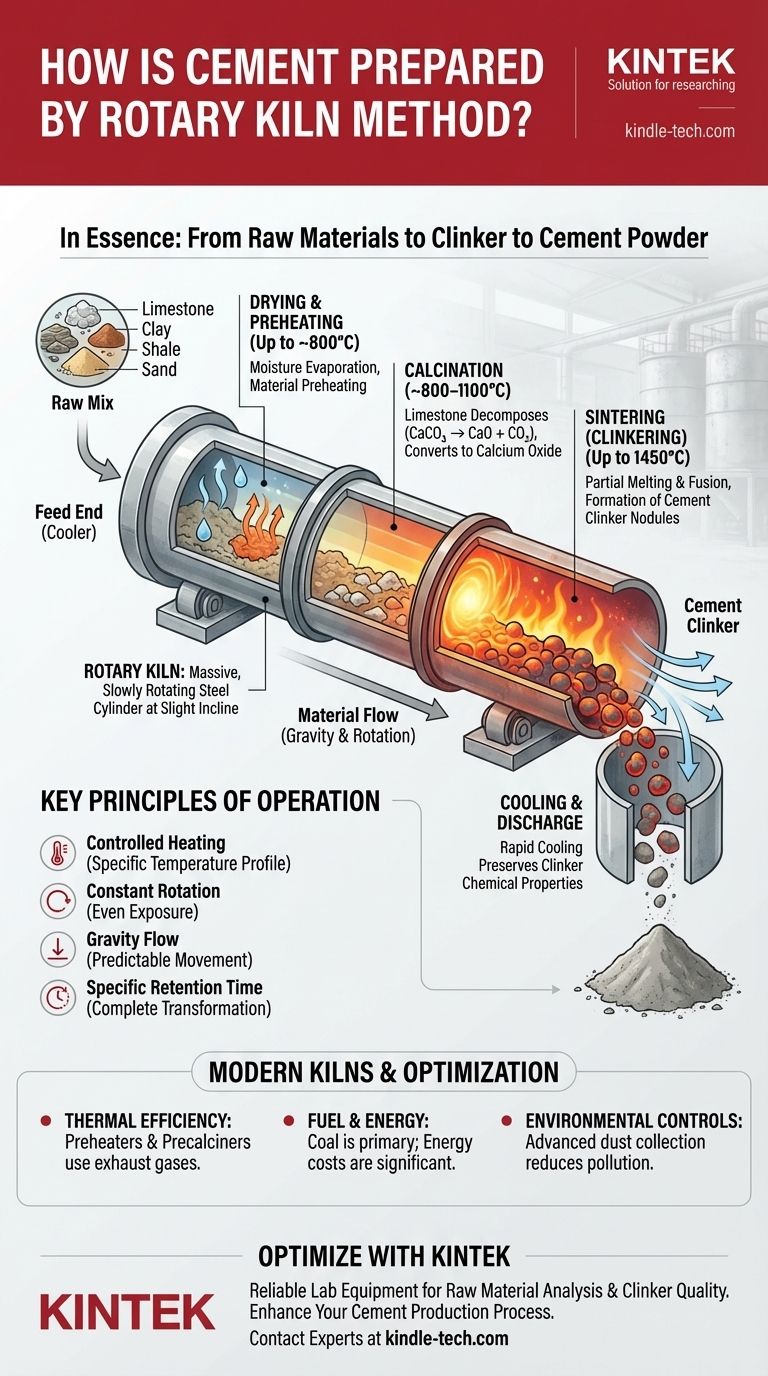

По сути, вращающаяся печь производит цемент путем нагрева точной смеси сырьевых материалов, таких как известняк, до чрезвычайно высоких температур внутри длинного вращающегося цилиндра. Этот интенсивный процесс нагрева вызывает специфические химические реакции, превращая сырье в новое вещество, называемое «клинкером». Этот клинкер является основным промежуточным продуктом, который после охлаждения и измельчения становится конечным цементным порошком.

Вращающаяся печь является сердцем современного производства цемента. Ее основная функция заключается в обеспечении точного, высокотемпературного химического превращения сырья в клинкер посредством сочетания контролируемого нагрева, постоянного движения и определенного времени выдержки.

Как работает система вращающейся печи

Вращающаяся печь представляет собой массивный, медленно вращающийся стальной цилиндр, облицованный жаропрочным кирпичом. Она установлена под небольшим наклоном, чтобы гравитация направляла материалы через нее от одного конца к другому.

Принцип работы

Основная задача печи — нагреть твердые материалы до такой степени, чтобы произошла желаемая химическая реакция или физическое изменение. Она спроектирована таким образом, чтобы удерживать материал при очень специфической температуре в течение точного промежутка времени для обеспечения полного преобразования.

Этот процесс регулируется температурным профилем, который тщательно рассчитывается на основе химических свойств обрабатываемых сырьевых материалов.

Роль вращения и наклона

Печь медленно вращается вокруг своей оси, обычно со скоростью от одного до трех оборотов в минуту. Это вращение непрерывно перемешивает материал, обеспечивая равномерное воздействие интенсивного тепла на каждую частицу.

Небольшой наклон печи обеспечивает непрерывный, предсказуемый поток материала от верхнего «загрузочного» конца к нижнему «разгрузочному» концу.

Пошаговое производство цементного клинкера

Создание цементного клинкера внутри печи — это непрерывный процесс, разбитый на отдельные термические зоны, через которые проходит сырье.

Шаг 1: Подача сырьевой смеси

Тщательно дозированная смесь сырьевых материалов, в основном известняка (карбоната кальция), смешанного с глиной, сланцем или песком, подается в верхний, или «более холодный», конец печи.

Шаг 2: Зона сушки и предварительного нагрева

По мере того как сырьевая смесь поступает в печь, она сначала сталкивается с горячими газами, текущими в противоположном направлении. В этой начальной зоне оставшаяся влага испаряется, и материал предварительно нагревается до нескольких сотен градусов Цельсия.

Шаг 3: Зона кальцинирования

По мере того как материал перемещается дальше по печи, он попадает в зону кальцинирования, где температура поднимается выше 800°C (1470°F). Здесь интенсивный нагрев вытесняет углекислый газ из известняка, превращая его в оксид кальция. Это критическое химическое изменение.

Шаг 4: Зона спекания (клинкеризации)

Затем материал поступает в самую горячую часть печи, зону спекания, где температура достигает 1450°C (2640°F). При такой экстремальной температуре материалы частично плавятся и сплавляются, образуя новые минеральные соединения.

Этот процесс сплавления, известный как спекание, приводит к образованию твердых, округлых гранул, называемых цементным клинкером. Эти гранулы обычно имеют диаметр 3-25 мм.

Шаг 5: Охлаждение и выгрузка

Раскаленный клинкер затем выходит из печи и поступает в охладитель, где быстро охлаждается воздухом. Это быстрое охлаждение необходимо для сохранения химических свойств, которые придают цементу прочность.

Современные печи и ключевые аспекты

Современные вращающиеся печи являются результатом десятилетий инженерных разработок, направленных на повышение эффективности и производительности. Они играют центральную роль в потреблении энергии и воздействии цементного завода на окружающую среду.

Акцент на тепловую эффективность

Достижения в технологии печей обусловлены необходимостью экономии энергии. Современные системы термически сложны, часто включают подогреватели и предкальцинаторы, которые используют горячие отходящие газы из печи для начала обработки сырья еще до того, как оно попадет в основной цилиндр.

Топливо и источники энергии

Тенденция в отрасли заключается в использовании угля в качестве основного источника энергии для обжига печи. Интенсивное тепло, необходимое для образования клинкера, делает энергию одной из самых значительных статей затрат в производстве цемента.

Экологический контроль

Процесс производства цемента генерирует значительное количество пыли. Современные заводы оснащены передовыми системами пылеулавливания, которые улавливают твердые частицы, уменьшая загрязнение воздуха и часто возвращая уловленную пыль в производственный процесс для минимизации отходов.

Ключевые принципы метода вращающейся печи

Чтобы обобщить роль и функцию печи, рассмотрите основные требования вашего процесса.

- Если ваш основной акцент — понимание процесса: Ключевым является контролируемое, высокотемпературное превращение сырьевой смеси в клинкер посредством комбинированного действия тепла, вращения и гравитации.

- Если ваш основной акцент — промышленное значение: Вращающаяся печь незаменима, потому что это единственная технология, которая может надежно и непрерывно обеспечивать экстремальное, стабильное тепло, необходимое для химических реакций, определяющих свойства цемента.

В конечном итоге, вращающаяся печь — это высокоспециализированный реактор, разработанный для одной, критически важной цели: создания основных строительных блоков цемента.

Сводная таблица:

| Зона печи | Диапазон температур | Ключевой процесс | Преобразование материала |

|---|---|---|---|

| Сушка и предварительный нагрев | До ~800°C | Испарение влаги, предварительный нагрев материала | Сырьевая смесь сушится и нагревается |

| Кальцинирование | ~800-1100°C | Разложение известняка (CaCO₃ → CaO + CO₂) | Известняк превращается в оксид кальция |

| Спекание (клинкеризация) | До 1450°C | Частичное плавление и сплавление материалов | Образование гранул цементного клинкера |

| Охлаждение | Быстрое охлаждение от 1450°C | Сохраняет химические свойства клинкера | Клинкер стабилизируется для измельчения |

Оптимизируйте процесс производства цемента с KINTEK

Понимание тонкостей работы вращающейся печи имеет решающее значение для эффективного и высококачественного производства цемента. Независимо от того, увеличиваете ли вы объемы производства или оптимизируете существующий завод, наличие надежного оборудования и экспертной поддержки является ключом к успеху.

В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, которые помогают вам анализировать сырье, контролировать качество клинкера и гарантировать соответствие вашего процесса самым высоким стандартам. Наши решения разработаны для удовлетворения требовательных потребностей цементной промышленности, от исследований и разработок до контроля качества.

Готовы улучшить процесс производства цемента?

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как прецизионное оборудование KINTEK может помочь вам достичь превосходного качества клинкера и операционной эффективности.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Каковы продукты пиролиза древесины? Руководство по выходу биоугля, биомасла и синтез-газа