Говоря прямо, термообработка — это процесс использования контролируемого нагрева и охлаждения для целенаправленного изменения внутренней микроструктуры металла. Именно это манипулирование атомным расположением — в частности, размером, формой и распределением его кристаллических зерен и фаз — определяет конечные механические свойства материала, такие как его твердость, ударная вязкость и пластичность.

Основной принцип таков: термообработка не изменяет химический состав металла, а реорганизует его внутреннюю архитектуру для достижения желаемого набора инженерных свойств.

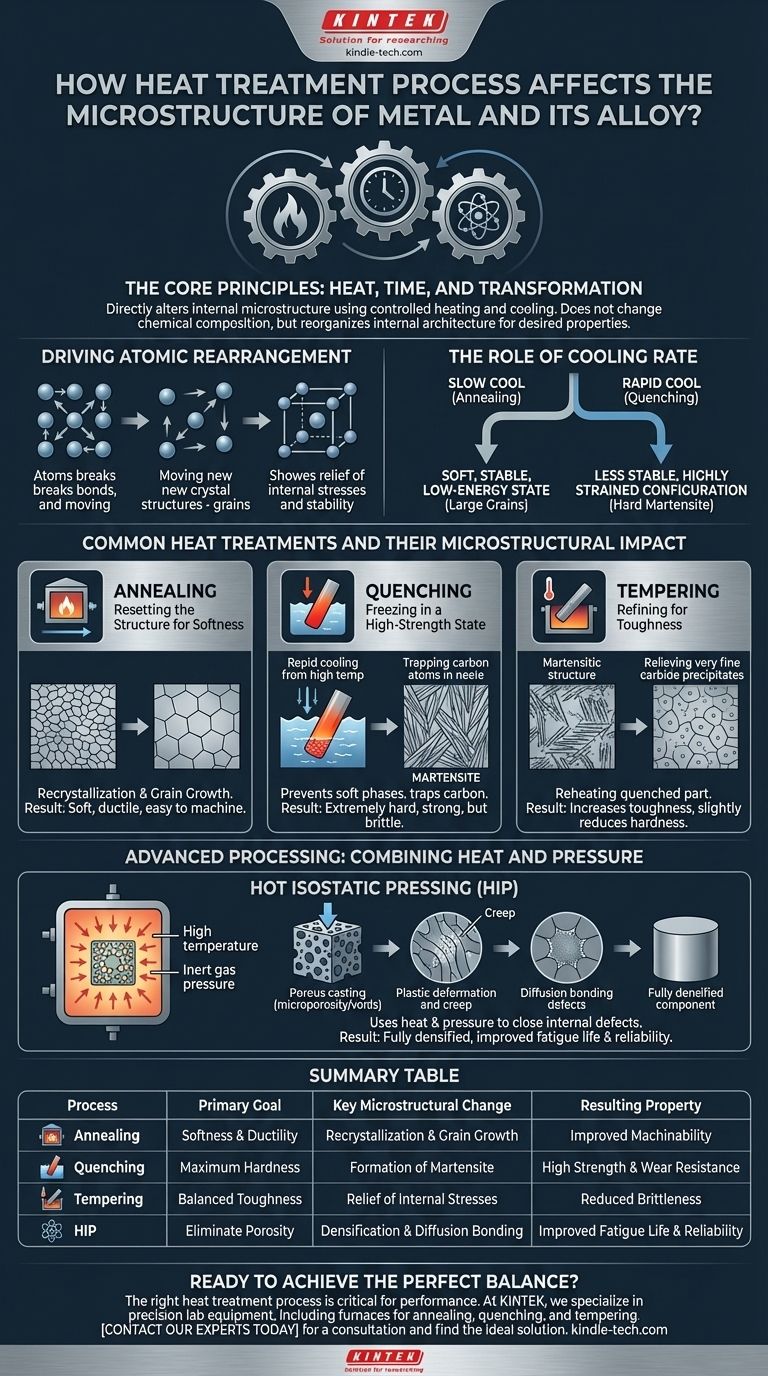

Основные принципы: тепло, время и трансформация

Термообработка работает за счет предоставления тепловой энергии, которая позволяет атомам в кристаллической решетке металла двигаться. Тщательно контролируя температуру, продолжительность нагрева и, особенно, скорость охлаждения, мы можем определять конечную структуру.

Движущая сила атомной перестройки

Нагрев металла дает его атомам энергию, необходимую для разрыва связей и движения. Это позволяет снять внутренние напряжения и сформировать и вырастить новые, более стабильные кристаллические структуры (зерна).

Роль скорости охлаждения

Скорость охлаждения часто является наиболее критической переменной. Медленное охлаждение дает атомам достаточно времени, чтобы осесть в мягкое, стабильное состояние с низкой энергией. Быстрое охлаждение (закалка), однако, может задерживать атомы в менее стабильной, сильно напряженной конфигурации, создавая гораздо более твердую и прочную микроструктуру.

Распространенные виды термообработки и их микроструктурное воздействие

Различные процессы термообработки предназначены для получения специфических микроструктур и, следовательно, специфических свойств материала.

Отжиг: восстановление структуры для мягкости

Отжиг включает нагрев металла до определенной температуры с последующим очень медленным охлаждением. Этот процесс вызывает рекристаллизацию, при которой образуются новые, свободные от деформации зерна, и рост зерен, при котором эти новые зерна увеличиваются. Результатом является однородная микроструктура с крупными равноосными зернами, что делает металл более мягким, пластичным и легким для механической обработки или формовки.

Закалка: фиксация высокопрочного состояния

Закалка — это процесс очень быстрого охлаждения металла с высокой температуры, обычно путем погружения его в воду, масло или воздух. Для сталей это быстрое охлаждение предотвращает образование более мягких фаз и вместо этого задерживает атомы углерода в сильно напряженной, игольчатой кристаллической структуре, называемой мартенситом. Эта микроструктура чрезвычайно тверда и прочна, но также очень хрупка.

Отпуск: улучшение ударной вязкости

Закаленный металл часто слишком хрупок для практического использования. Отпуск — это вторичная обработка, при которой закаленная деталь повторно нагревается до более низкой температуры. Этот процесс обеспечивает достаточно энергии для снятия части внутренних напряжений мартенсита и позволяет образоваться очень мелким карбидным выделениям. Это немного снижает твердость, но значительно увеличивает ударную вязкость материала.

Понимание компромиссов

Выбор процесса термообработки всегда является вопросом балансирования конкурирующих свойств. Крайне важно понимать присущие компромиссы.

Твердость против ударной вязкости

Это самый фундаментальный компромисс. Процессы, которые максимизируют твердость, такие как закалка, почти всегда снижают ударную вязкость, делая материал более хрупким. Процессы, которые повышают ударную вязкость, такие как отжиг, делают это за счет твердости и прочности. Отпуск — это целенаправленное управление этим компромиссом.

Контроль размеров и деформация

Быстрые изменения температуры, связанные с закалкой, вызывают значительные внутренние напряжения. Это может привести к короблению, деформации или даже растрескиванию компонента, что требует тщательного контроля процесса.

Передовая обработка: сочетание тепла и давления

Некоторые проблемы с материалами не могут быть решены только с помощью тепла. В таких случаях термомеханические процессы, сочетающие тепло с высоким давлением, предлагают уникальные решения.

Горячее изостатическое прессование (ГИП)

Процесс ГИП использует как высокую температуру, так и давление инертного газа для фундаментального изменения микроструктуры. Он вызывает пластическую деформацию и ползучесть материала на микроскопическом уровне.

Этот механизм физически закрывает и диффузионно связывает внутренние дефекты, такие как микропористость и пустоты, которые часто встречаются в отливках или деталях порошковой металлургии. Результатом является полностью уплотненный компонент с чистой, однородной микроструктурой, значительно улучшающей усталостную долговечность и надежность для критически важных применений.

Соответствие процесса вашей инженерной цели

Правильная термообработка полностью зависит от предполагаемой функции компонента.

- Если ваша основная цель — максимальная мягкость и формуемость: Отжиг — это правильный процесс для создания однородной, свободной от напряжений микроструктуры.

- Если ваша основная цель — максимальная твердость и износостойкость: Требуется закалка для создания твердой мартенситной структуры, но будьте готовы управлять хрупкостью.

- Если ваша основная цель — сбалансированное сочетание прочности и ударной вязкости: Процесс закалки и отпуска является отраслевым стандартом для достижения надежных механических свойств.

- Если ваша основная цель — устранение внутренних дефектов, таких как пористость в литой детали: Для достижения полного уплотнения необходим передовой процесс, такой как горячее изостатическое прессование (ГИП).

В конечном итоге, понимание термообработки является ключом к раскрытию полного потенциала производительности металлического материала для его предполагаемого применения.

Сводная таблица:

| Процесс | Основная цель | Ключевое микроструктурное изменение | Полученное свойство |

|---|---|---|---|

| Отжиг | Мягкость и пластичность | Рекристаллизация и рост зерен | Улучшенная обрабатываемость |

| Закалка | Максимальная твердость | Образование мартенсита | Высокая прочность и износостойкость |

| Отпуск | Сбалансированная ударная вязкость | Снятие внутренних напряжений | Снижение хрупкости |

| Горячее изостатическое прессование (ГИП) | Устранение пористости | Уплотнение и диффузионное связывание | Улучшенная усталостная долговечность и надежность |

Готовы достичь идеального баланса свойств в ваших металлических компонентах? Правильный процесс термообработки критически важен для производительности. В KINTEK мы специализируемся на прецизионном лабораторном оборудовании, включая печи для отжига, закалки и отпуска, чтобы помочь вам контролировать микроструктуру и раскрыть потенциал вашего материала.

Давайте обсудим ваши потребности в применении и найдем идеальное решение. Свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам