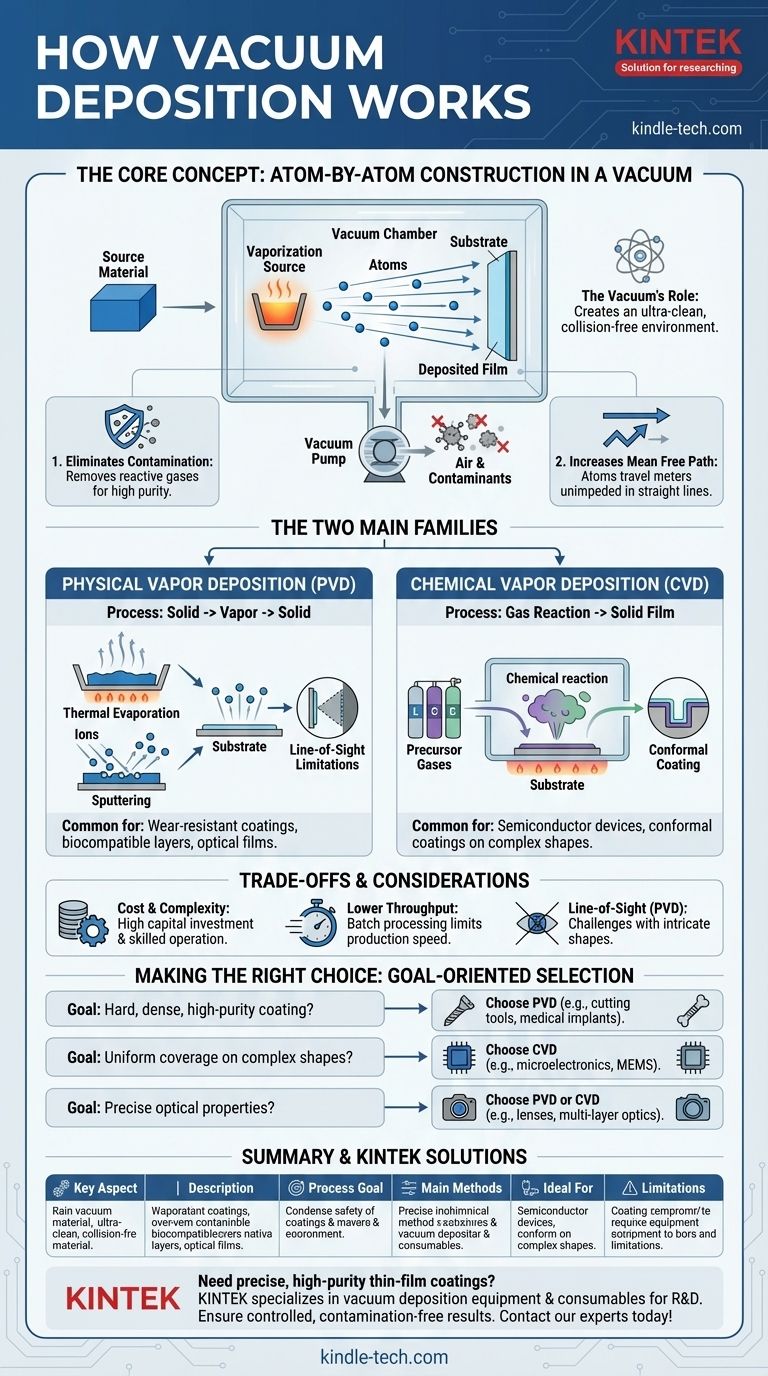

По своей сути, вакуумное напыление — это семейство процессов для нанесения чрезвычайно тонких, высокочистых слоев материала на поверхность. Это достигается внутри камеры, где воздух и другие газы откачиваются для создания вакуума. В этой среде исходный материал превращается в пар, позволяя его отдельным атомам или молекулам беспрепятственно перемещаться и связываться с целевым объектом, известным как подложка.

Ключевое понимание заключается в том, что сам вакуум является самым важным инструментом в процессе. Его цель — создать ультрачистую, свободную от столкновений среду, которая позволяет точное, атом за атомом, построение пленки с тщательно контролируемыми свойствами.

Роль вакуума: Создание идеального пути

Эффективность вакуумного напыления зависит от того, что делает возможным вакуумная среда. Это не просто отсутствие воздуха, а создание высококонтролируемого пространства для конструирования на атомном уровне.

Устранение загрязнений

Обычная атмосфера наполнена реактивными газами, такими как кислород, азот и водяной пар. Если они присутствуют во время напыления, эти молекулы будут сталкиваться и химически связываться с материалом покрытия, создавая примеси и изменяя свойства пленки.

Вакуум удаляет эти потенциальные загрязнители, обеспечивая максимально возможную химическую чистоту нанесенной пленки.

Увеличение «средней длины свободного пробега»

Средняя длина свободного пробега относится к среднему расстоянию, которое частица может пройти до столкновения с другой частицей. В воздухе на уровне моря это расстояние невероятно мало — всего около 68 нанометров.

Создавая вакуум, средняя длина свободного пробега увеличивается до метров. Это гарантирует, что испаренный материал перемещается по прямой линии непосредственно от источника к подложке, не рассеиваясь и не блокируясь молекулами воздуха.

Обеспечение точного контроля

После удаления атмосферных газов инженеры могут вводить специфические, высокочистые газы в точных количествах для содействия процессу.

Это может быть инертный газ, такой как аргон, для бомбардировки исходного материала (распыление) или реактивный газ, такой как азот, для намеренного образования нового соединения (например, нитрида титана) на поверхности подложки. Это дает операторам полный контроль над конечным составом пленки.

Две основные группы вакуумного напыления

Хотя «вакуумное напыление» является широким термином, методы обычно делятся на две основные категории в зависимости от того, как материал генерируется и наносится.

Физическое осаждение из паровой фазы (PVD)

В PVD материал покрытия начинается как твердое вещество и превращается в пар посредством чисто физического процесса. Затем этот пар проходит через вакуум и конденсируется на подложке.

Материал конечной пленки такой же, как и исходный материал. Общие методы PVD включают термическое испарение (нагрев материала до его испарения) и распыление (бомбардировка материала энергичными ионами).

Химическое осаждение из паровой фазы (CVD)

В CVD процесс использует химические реакции для создания пленки. Один или несколько газов-предшественников вводятся в вакуумную камеру.

Эти газы реагируют на горячей поверхности подложки или рядом с ней, и одним из побочных продуктов этой химической реакции является твердый материал, образующий пленку. Этот метод отлично подходит для создания высокооднородных, или «конформных», покрытий на сложных формах.

Понимание компромиссов

Хотя вакуумное напыление является мощным методом, оно не является универсальным решением. Оно имеет определенный набор эксплуатационных и физических ограничений, которые необходимо учитывать.

Стоимость и сложность

Вакуумные системы, включая камеры, мощные насосы и контроллеры процессов, представляют собой значительные капитальные вложения. Они также требуют обученных техников для эксплуатации и обслуживания, что увеличивает общую стоимость.

Более низкая пропускная способность

Большинство процессов вакуумного напыления выполняются партиями, когда набор деталей должен быть загружен, камера загерметизирована и откачана, процесс запущен, а камера проветрена. Этот цикл ограничивает скорость производства по сравнению с непрерывными процессами, такими как гальваника или покраска.

Ограничения прямой видимости

Во многих процессах PVD покрытие может образовываться только на поверхностях с прямой, беспрепятственной линией видимости до источника испарения. Это затрудняет равномерное покрытие сложных форм со скрытыми поверхностями или глубокими полостями.

Правильный выбор для вашей цели

Решение об использовании вакуумного напыления и выбор метода полностью зависят от требуемых свойств конечной пленки и геометрии покрываемой детали.

- Если ваша основная цель — твердое, плотное и высокочистое покрытие: PVD часто является лучшим выбором для таких применений, как износостойкие покрытия на режущих инструментах или биосовместимые слои на медицинских имплантатах.

- Если ваша основная цель — идеально равномерное покрытие сложных форм: CVD превосходно создает конформные покрытия, что делает его краеугольным камнем полупроводниковой промышленности для покрытия сложных микроэлектронных компонентов.

- Если ваша основная цель — точные оптические свойства: И PVD, и CVD используются для создания многослойных покрытий на линзах и оптике, где точный контроль толщины и показателя преломления имеет решающее значение для производительности.

В конечном итоге, понимание этих основных принципов позволяет вам выбрать стратегию напыления, которая наилучшим образом соответствует вашим требованиям к материалу и производительности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Цель процесса | Нанесение тонких, высокочистых слоев материала на подложку (например, кремниевую пластину, инструмент, линзу). |

| Основной механизм | Испарение исходного материала в вакуумной камере; атомы беспрепятственно перемещаются для покрытия цели. |

| Основные методы | PVD (Физическое осаждение из паровой фазы): Испарение твердого источника (например, распыление, испарение). CVD (Химическое осаждение из паровой фазы): Использование газовых реакций для осаждения твердых пленок. |

| Идеально подходит для | Полупроводников, оптических покрытий, медицинских устройств и износостойких покрытий инструментов. |

| Ограничения | Высокая стоимость оборудования, пакетная обработка (более низкая пропускная способность), проблемы с покрытием в пределах прямой видимости (PVD). |

Нужны точные, высокочистые тонкопленочные покрытия для вашей лаборатории или производства? KINTEK специализируется на оборудовании и расходных материалах для вакуумного напыления для лабораторий и научно-исследовательских групп. Независимо от того, разрабатываете ли вы полупроводники, оптические компоненты или медицинские устройства, наши решения обеспечивают контролируемые, свободные от загрязнений результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к покрытию и узнать, как KINTEK может улучшить характеристики ваших материалов!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости