По своей сути, физическое осаждение из паровой фазы (PVD) — это сложный процесс вакуумного нанесения покрытий, который преобразует твердый металл в пар, который затем конденсируется на целевом объекте в виде тонкой, высокоэффективной пленки. Это осаждение атом за атомом происходит внутри вакуумной камеры с высокой температурой, создавая новый поверхностный слой, который молекулярно связан с исходным материалом, или подложкой.

Покрытие PVD — это не простая краска или гальваника; это процесс микромасштабного производства. Превращая твердый материал в пар в вакууме и позволяя ему повторно затвердевать атом за атомом на поверхности, оно создает связанный слой со свойствами, намного превосходящими исходный материал.

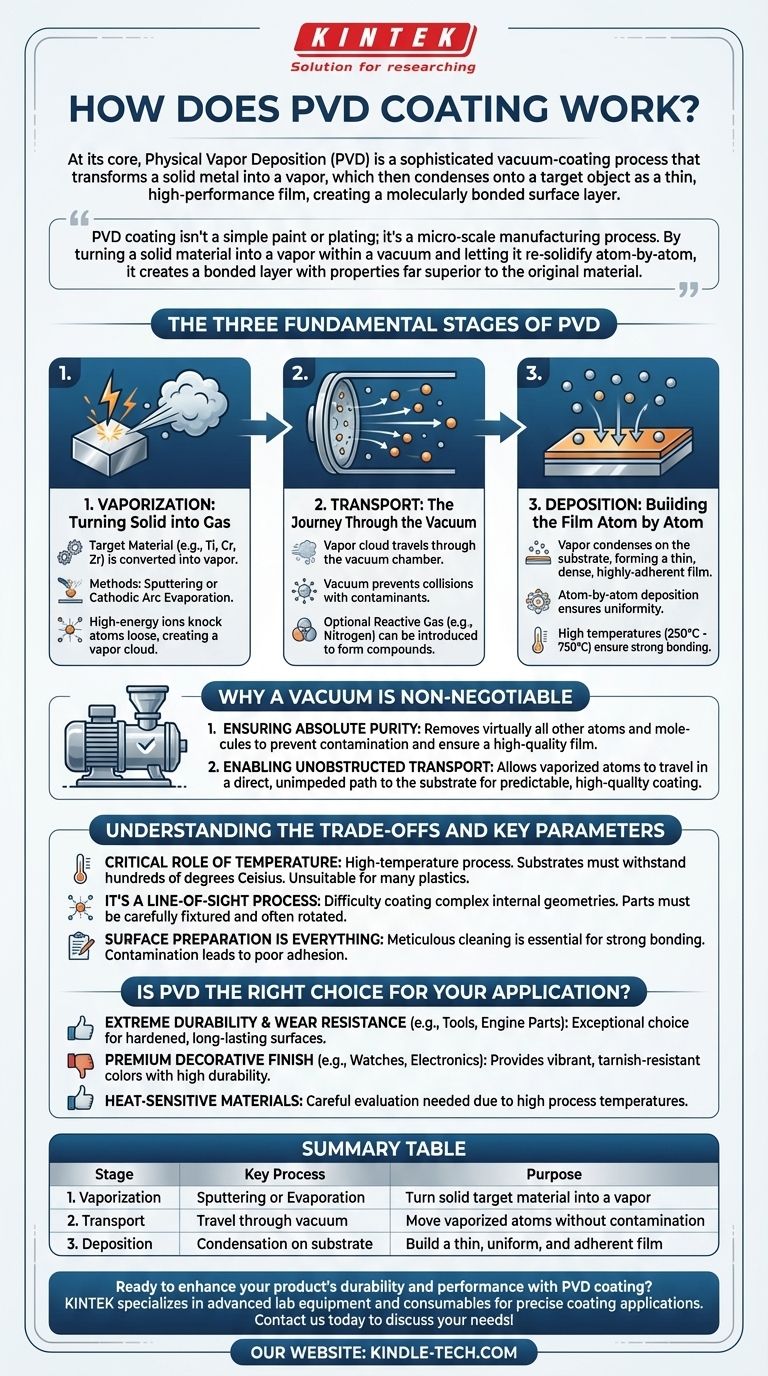

Три фундаментальных этапа PVD

Весь процесс PVD можно разбить на последовательность из трех критических этапов, каждый из которых происходит в строго контролируемых условиях внутри вакуумной камеры.

Этап 1: Испарение — Превращение твердого вещества в газ

Процесс начинается с твердого, высокочистого материала для нанесения покрытия, известного как «мишень». Эта мишень (например, титан, хром, цирконий) должна быть преобразована в пар.

Это «физическая» часть PVD, и обычно она достигается такими методами, как распыление (sputtering) или дуговое катодное испарение (cathodic arc evaporation). Проще говоря, мишень бомбардируется высокоэнергетическими ионами, которые выбивают атомы из твердого материала, эффективно превращая его в облако пара.

Этап 2: Транспортировка — Путешествие через вакуум

После испарения облако атомов и ионов металла перемещается через вакуумную камеру. Это путешествие имеет решающее значение, поскольку вакуумная среда гарантирует, что частицы не сталкиваются с загрязнителями, такими как кислород или водяной пар в воздухе, и не вступают с ними в реакцию.

На этом этапе в камеру может быть стратегически введен реактивный газ, такой как азот. Это позволяет металлическому пару реагировать и образовывать новое керамическое соединение (например, нитрид титана), изменяя свойства и цвет конечного покрытия.

Этап 3: Осаждение — Построение пленки атом за атомом

Испаренный материал наконец достигает подложки — детали, которую покрывают. Он конденсируется на поверхности, образуя тонкую, плотную и высокоадгезионную пленку.

Поскольку это осаждение происходит по одному атому за раз, результирующий слой исключительно однороден и может точно воспроизводить исходную текстуру поверхности. Высокие температуры (в диапазоне от 250°C до 750°C) помогают обеспечить прочную связь покрытия с подложкой, делая его чрезвычайно долговечным и трудным для удаления.

Почему вакуум не подлежит обсуждению

Вакуумная камера является определяющей особенностью процесса PVD. Без нее эта технология была бы невозможна по двум основным причинам.

Обеспечение абсолютной чистоты

Основная функция вакуума — удалить практически все остальные атомы и молекулы из камеры. Это предотвращает реакцию испаренного материала покрытия с загрязнителями, что привело бы к созданию нечистой, слабой и неэффективной пленки.

Обеспечение беспрепятственной транспортировки

В вакууме испаренные атомы могут двигаться по прямой, беспрепятственной траектории от мишени к подложке. Это прямое перемещение «прямой видимости» необходимо для создания предсказуемого и высококачественного покрытия.

Понимание компромиссов и ключевых параметров

Хотя процесс PVD является мощным, он не универсален. Понимание его эксплуатационных требований является ключом к его эффективному использованию.

Критическая роль температуры

PVD — это высокотемпературный процесс. Подложки должны выдерживать температуры в несколько сотен градусов Цельсия без деформации или потери структурной целостности. Это делает его непригодным для многих пластмасс или других термочувствительных материалов.

Это процесс прямой видимости

Поскольку пар движется по прямой линии, PVD испытывает трудности с покрытием сложных внутренних геометрий или глубоких узких отверстий. Детали должны быть тщательно закреплены и часто вращаться во время процесса для обеспечения равномерного покрытия на всех открытых поверхностях.

Подготовка поверхности — это все

Качество конечного покрытия зависит от его сцепления с подложкой. Деталь, которую необходимо покрыть, должна быть тщательно очищена, высушена и иногда предварительно обработана. Любое загрязнение поверхности приведет к плохому сцеплению и возможному разрушению покрытия.

Является ли PVD правильным выбором для вашего применения?

Решение об использовании покрытия PVD полностью зависит от вашей конечной цели. Оно превосходно подходит там, где первостепенное значение имеют производительность и долговечность.

- Если ваш основной фокус — экстремальная долговечность и износостойкость: PVD является исключительным выбором для таких компонентов, как режущие инструменты, промышленные детали и компоненты двигателей, поскольку он создает упрочненную поверхность, которая значительно продлевает срок службы компонента.

- Если ваш основной фокус — премиальная декоративная отделка: Для таких изделий, как часы, смесители и высокотехнологичная электроника, этот процесс обеспечивает яркие, устойчивые к потускнению цвета с долговечностью, которая намного превосходит традиционное гальваническое покрытие.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: Вы должны тщательно оценить температуру конкретного процесса PVD, поскольку высокая температура может повредить подложки, не обладающие термической стабильностью.

В конечном счете, понимание процесса PVD дает вам возможность использовать его уникальные возможности для создания продуктов, которые одновременно красивы и невероятно устойчивы.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Испарение | Распыление или испарение | Превращение твердого материала мишени в пар |

| 2. Транспортировка | Перемещение через вакуум | Перемещение испаренных атомов без загрязнения |

| 3. Осаждение | Конденсация на подложке | Создание тонкой, однородной и адгезионной пленки |

Готовы повысить долговечность и производительность вашего продукта с помощью покрытия PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного нанесения покрытий. Наш опыт гарантирует, что ваша лаборатория достигнет превосходных результатов с помощью надежных, высокопроизводительных решений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в нанесении покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок