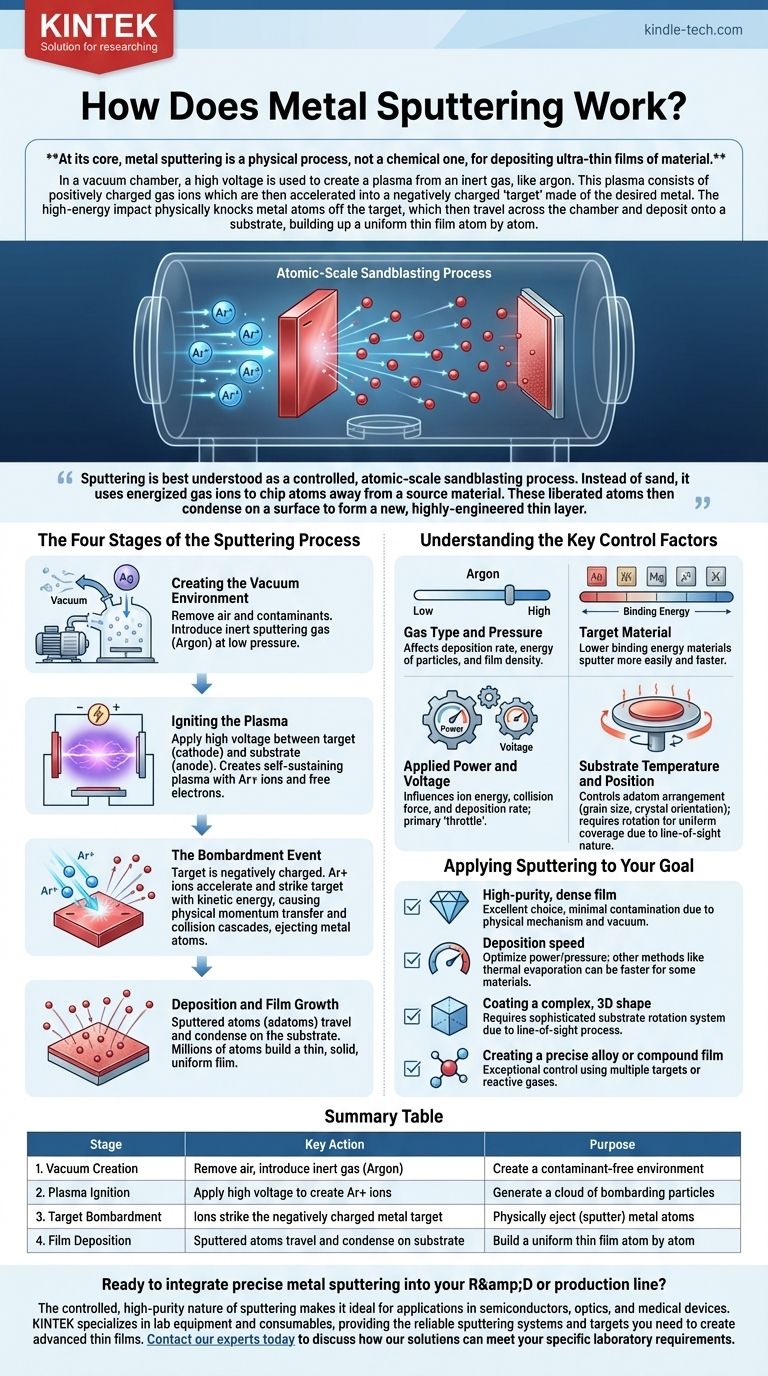

По своей сути, магнетронное напыление металлов — это физический, а не химический процесс осаждения ультратонких пленок материала. В вакуумной камере используется высокое напряжение для создания плазмы из инертного газа, такого как аргон. Эта плазма состоит из положительно заряженных ионов газа, которые затем ускоряются к отрицательно заряженной "мишени", изготовленной из желаемого металла. Высокоэнергетическое столкновение физически выбивает атомы металла из мишени, которые затем перемещаются по камере и осаждаются на подложке, образуя равномерную тонкую пленку атом за атомом.

Напыление лучше всего понимать как контролируемый процесс пескоструйной обработки на атомном уровне. Вместо песка он использует заряженные ионы газа для выбивания атомов из исходного материала. Эти высвобожденные атомы затем конденсируются на поверхности, образуя новый, высокотехнологичный тонкий слой.

Четыре стадии процесса напыления

Чтобы по-настоящему понять, как работает напыление, лучше всего разбить его на последовательность из четырех отдельных стадий, которые происходят внутри вакуумной камеры.

Стадия 1: Создание вакуумной среды

Весь процесс должен происходить в контролируемой среде. Вакуумная камера откачивается для удаления воздуха и других загрязнений, которые могут помешать процессу или внедриться в пленку.

После достижения высокого вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа для напыления — чаще всего аргона.

Стадия 2: Зажигание плазмы

Высокое постоянное или радиочастотное напряжение подается между двумя электродами: мишенью (исходным материалом, который действует как катод) и подложкой (объектом, который нужно покрыть, который находится на аноде или рядом с ним).

Это мощное электрическое поле отрывает электроны от атомов аргона. Эти свободные электроны сталкиваются с другими атомами аргона, выбивая все больше электронов в цепной реакции. Этот процесс создает самоподдерживающееся облако положительно заряженных ионов аргона (Ar+) и свободных электронов, которое известно как плазма.

Стадия 3: Событие бомбардировки

Мишени придается сильный отрицательный заряд, что делает ее чрезвычайно привлекательной для положительно заряженных ионов аргона в плазме.

Эти ионы быстро ускоряются к мишени, ударяясь о ее поверхность со значительной кинетической энергией. Это чисто физическая передача импульса. Удар иона вызывает "каскад столкновений" внутри атомной структуры материала мишени, подобно тому, как биток разбивает пирамиду бильярдных шаров.

Когда эти каскады столкновений достигают поверхности, атомы материала мишени выбрасываются или "распыляются" в вакуумную камеру.

Стадия 4: Осаждение и рост пленки

Распыленные атомы из мишени перемещаются через вакуумную камеру, пока не ударятся о подложку.

По прибытии эти атомы — иногда называемые адатомами — конденсируются на более холодной поверхности подложки. Со временем миллионы этих прибывающих атомов наслаиваются друг на друга, образуя тонкую, твердую и очень однородную пленку с определенными, специально разработанными свойствами.

Понимание ключевых факторов управления

Истинная сила напыления заключается в его точности. Характеристики конечной пленки не случайны; они являются прямым результатом тщательного контроля нескольких ключевых переменных в процессе.

Тип и давление газа

Давление газа для напыления внутри камеры влияет на скорость осаждения и энергию распыленных частиц. Более высокое давление может привести к большему количеству столкновений и менее прямому пути для распыленных атомов, что может изменить плотность конечной пленки.

Материал мишени

Энергия связи атомов в материале мишени является критическим фактором. Материалы с более низкой энергией связи будут распыляться легче и с большей скоростью, чем материалы с очень прочными атомными связями.

Приложенная мощность и напряжение

Количество мощности, подаваемой на мишень, напрямую влияет на энергию бомбардирующих ионов. Более высокая мощность приводит к более сильным столкновениям, более высокой скорости распыления и более быстрому росту пленки. Это основной "регулятор" процесса.

Температура и положение подложки

Температура подложки влияет на то, как прибывающие адатомы располагаются на поверхности. Контроль температуры может влиять на критические свойства, такие как размер зерна и кристаллическая ориентация. Поскольку напыление является прямолинейным процессом, положение и вращение подложки имеют решающее значение для достижения равномерного покрытия на сложных формах.

Применение напыления для вашей цели

Понимание механики позволяет определить, является ли напыление правильным выбором для вашего конкретного применения.

- Если ваша основная цель — получение высокочистой, плотной пленки: Напыление — отличный выбор, так как механизм физического удаления и вакуумная среда минимизируют загрязнение.

- Если ваша основная цель — скорость осаждения: Вы должны оптимизировать мощность и давление газа, но имейте в виду, что другие методы, такие как термическое испарение, иногда могут быть быстрее для определенных материалов.

- Если ваша основная цель — покрытие сложной, трехмерной формы: Прямолинейный характер напыления означает, что для достижения равномерного покрытия потребуется сложная система вращения подложки.

- Если ваша основная цель — создание точного сплава или сложной пленки: Напыление предлагает исключительный контроль, позволяя использовать несколько мишеней или вводить реактивные газы (например, азот для образования нитридов) для создания конкретных стехиометрий.

Контролируя эти фундаментальные физические принципы, вы можете управлять процессом напыления для создания материалов с точными спецификациями, буквально слой за слоем атомов.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Создание вакуума | Удаление воздуха, введение инертного газа (аргона) | Создание среды, свободной от загрязнений |

| 2. Зажигание плазмы | Подача высокого напряжения для создания ионов Ar+ | Генерация облака бомбардирующих частиц |

| 3. Бомбардировка мишени | Ионы ударяются об отрицательно заряженную металлическую мишень | Физическое выбивание (распыление) атомов металла |

| 4. Осаждение пленки | Распыленные атомы перемещаются и конденсируются на подложке | Построение равномерной тонкой пленки атом за атомом |

Готовы интегрировать точное магнетронное напыление металлов в свои научно-исследовательские или производственные линии? Контролируемый, высокочистый характер напыления делает его идеальным для применения в полупроводниках, оптике и медицинских устройствах. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные системы напыления и мишени, необходимые для создания передовых тонких пленок. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные требования.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах