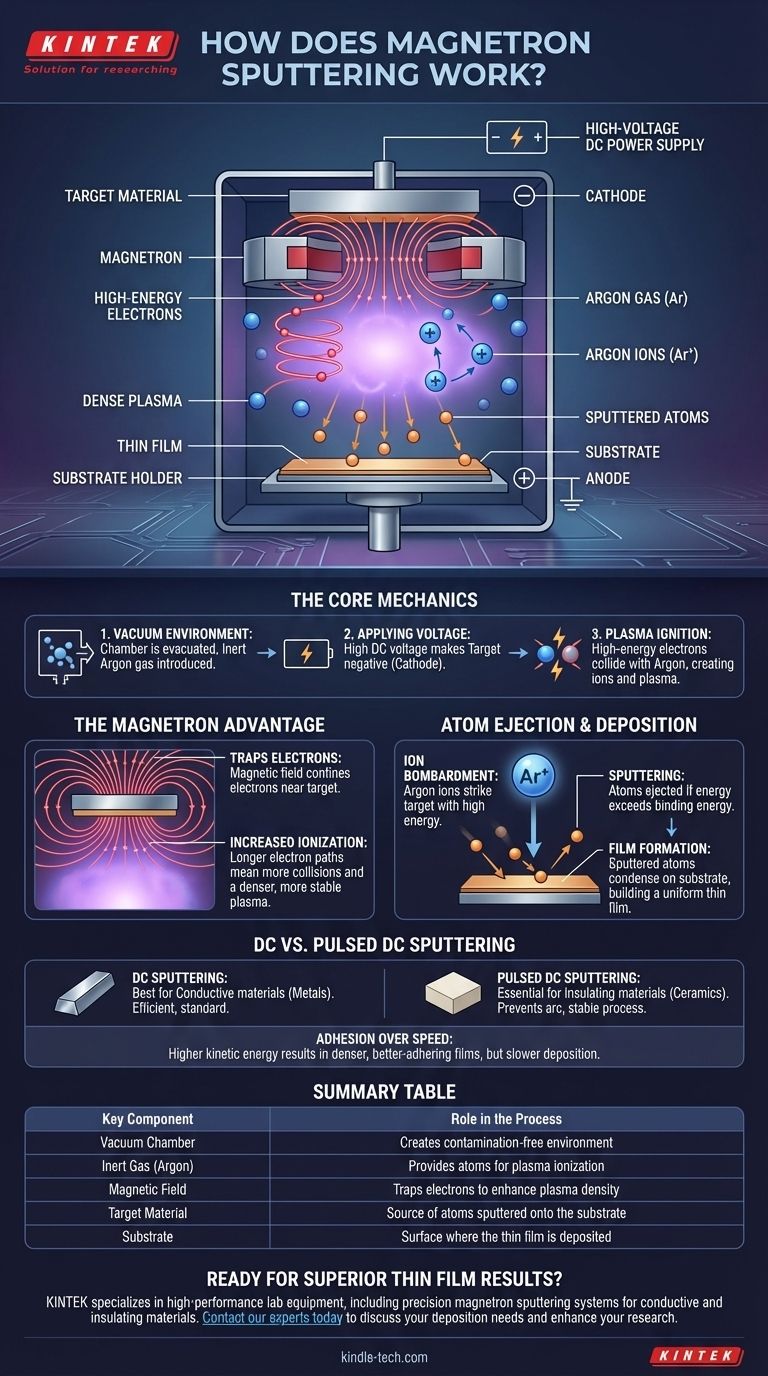

По своей сути, магнетронное распыление — это высококонтролируемый процесс физического осаждения из паровой фазы (PVD), который использует магнитное поле для усиления создания плазмы. Эта плазма бомбардирует исходный материал, или «мишень», ионами, физически выбивая атомы. Затем эти выбитые атомы перемещаются через вакуум и конденсируются на подложке, образуя тонкую, однородную пленку с исключительной точностью.

Ключевая идея заключается не только в бомбардировке мишени. «Магнетрон» в названии относится к стратегическому использованию магнитного поля для улавливания электронов вблизи мишени, что значительно повышает эффективность генерации плазмы. Это приводит к более плотной плазме, более высокой скорости осаждения и возможности создавать более качественные пленки при более низком давлении.

Основные механизмы процесса распыления

Чтобы понять, как работает магнетронное распыление, лучше всего разбить его на последовательность основных этапов, которые происходят в специализированной вакуумной камере.

Вакуумная среда

Весь процесс должен происходить в вакуумной камере. Это крайне важно для удаления любого нежелательного воздуха или частиц, которые могут загрязнить конечную пленку.

После создания вакуума вводится небольшое, точно контролируемое количество инертного газа, чаще всего аргона (Ar). Этот газ обеспечивает атомы, которые будут ионизированы для создания плазмы.

Приложение напряжения для создания плазмы

Для создания сильного электрического поля используется высоковольтный источник постоянного тока. Материалу, который будет осаждаться, известному как мишень, придается большой отрицательный заряд (делая его катодом).

Держатель подложки или стенки камеры обычно действуют как анод (положительный или заземленный). Эта разность напряжений, часто около -300 В или более, является тем, что питает систему.

Зажигание плазмы

Сильное электрическое поле ускоряет свободные электроны в камере. Эти высокоэнергетические электроны сталкиваются с нейтральными атомами аргона.

Эти столкновения достаточно сильны, чтобы выбить электроны из атомов аргона, создавая положительно заряженные ионы аргона (Ar+) и больше свободных электронов. Этот каскад столкновений зажигает и поддерживает светящееся, ионизированное газовое облако, известное как плазма.

Преимущество «магнетрона»: более эффективная плазма

Стандартное распыление работает, но оно неэффективно. Добавление магнетрона — конфигурации мощных магнитов, расположенных за мишенью — делает процесс таким эффективным.

Роль магнитного поля

Магнитное поле проецируется через мишень и создает зону удержания непосредственно перед ее поверхностью.

Это магнитное поле улавливает более легкие, отрицательно заряженные электроны, заставляя их двигаться по спирали вблизи мишени, вместо того чтобы позволять им улетучиваться.

Повышенная ионизация и распыление

Поскольку электроны уловлены, длина их пути значительно увеличивается, что резко повышает вероятность их столкновения с нейтральными атомами аргона и их ионизации.

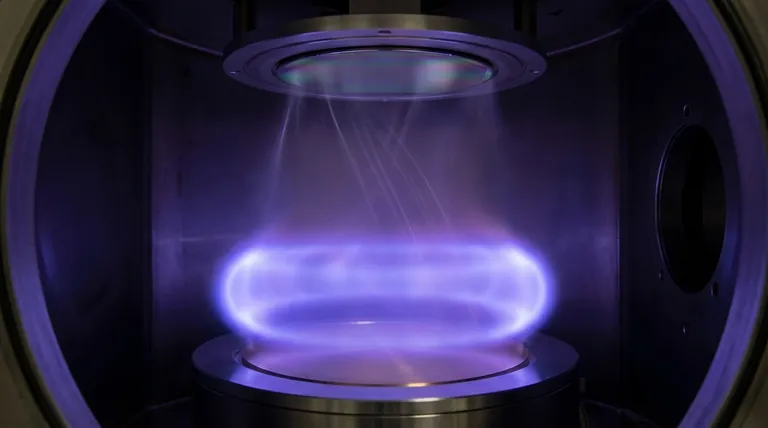

Это создает гораздо более плотную и стабильную плазму, сконцентрированную именно там, где она нужна больше всего. Теперь многочисленные положительные ионы аргона сильно притягиваются к отрицательно заряженной мишени.

Выброс атомов и осаждение

Ионы аргона ускоряются и бомбардируют поверхность мишени с огромной кинетической энергией.

Если энергия, переданная ионом, больше, чем энергия поверхностной связи материала мишени, она физически выбивает, или «распыляет», нейтральные атомы из мишени. Эти распыленные атомы перемещаются через вакуум и оседают на подложке, конденсируясь и образуя желаемую тонкую пленку.

Понимание компромиссов и вариаций

Хотя магнетронное распыление является мощным методом, это сложный процесс со специфическими применениями и ограничениями, которые требуют тщательного рассмотрения.

Распыление постоянным током (DC) против импульсного постоянного тока (Pulsed DC)

Распыление постоянным током (DC) является стандартным методом и исключительно хорошо работает для электропроводящих материалов мишени, таких как большинство металлов.

Для изолирующих (диэлектрических) материалов, таких как керамика, на поверхности мишени может накапливаться заряд, отклоняя ионы и приводя к дуговому разряду. Распыление импульсным постоянным током (Pulsed DC) решает эту проблему путем периодического кратковременного изменения полярности напряжения для нейтрализации накопления заряда, что обеспечивает стабильное осаждение.

Важность контроля процесса

Качество получаемой пленки — ее плотность, адгезия, зернистая структура и электрические свойства — не является автоматическим. Оно зависит от тщательного контроля таких переменных, как давление газа, напряжение, напряженность магнитного поля и температура подложки.

Адгезия превыше скорости

Распыленные атомы достигают подложки со значительно большей кинетической энергией по сравнению с другими методами, такими как термическое испарение. Это приводит к получению более плотных, более однородных и лучше прилипающих пленок. Компромисс заключается в том, что распыление часто является более медленным процессом осаждения.

Выбор правильного решения для вашей цели

Выбор правильной техники распыления полностью зависит от материала, с которым вы работаете, и желаемых свойств конечной пленки.

- Если ваша основная задача — осаждение проводящей металлической пленки: Стандартное магнетронное распыление постоянным током является эффективным, надежным и промышленным стандартом.

- Если ваша основная задача — осаждение изолирующей керамики или оксида: Распыление импульсным постоянным током необходимо для предотвращения накопления заряда и обеспечения стабильного процесса без дугового разряда.

- Если ваша основная задача — достижение максимальной плотности и адгезии пленки: Магнетронное распыление превосходит многие другие методы осаждения благодаря более высокой энергии осаждаемых частиц.

В конечном итоге, магнетронное распыление обеспечивает незаменимый уровень контроля для создания высокопроизводительных тонких пленок, которые являются основой современной электроники, оптики и материаловедения.

Сводная таблица:

| Ключевой компонент | Роль в процессе |

|---|---|

| Вакуумная камера | Создает среду без загрязнений |

| Инертный газ (аргон) | Обеспечивает атомы для ионизации плазмы |

| Магнитное поле | Улавливает электроны для увеличения плотности плазмы |

| Материал мишени | Источник атомов, распыляемых на подложку |

| Подложка | Поверхность, на которую осаждается тонкая пленка |

Готовы добиться превосходных результатов в получении тонких пленок в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы магнетронного распыления, разработанные для точности и надежности. Независимо от того, работаете ли вы с проводящими металлами или изолирующей керамикой, наши решения помогут вам создавать плотные, однородные пленки с отличной адгезией.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в осаждении и узнать, как KINTEK может улучшить ваши исследовательские и производственные процессы.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах