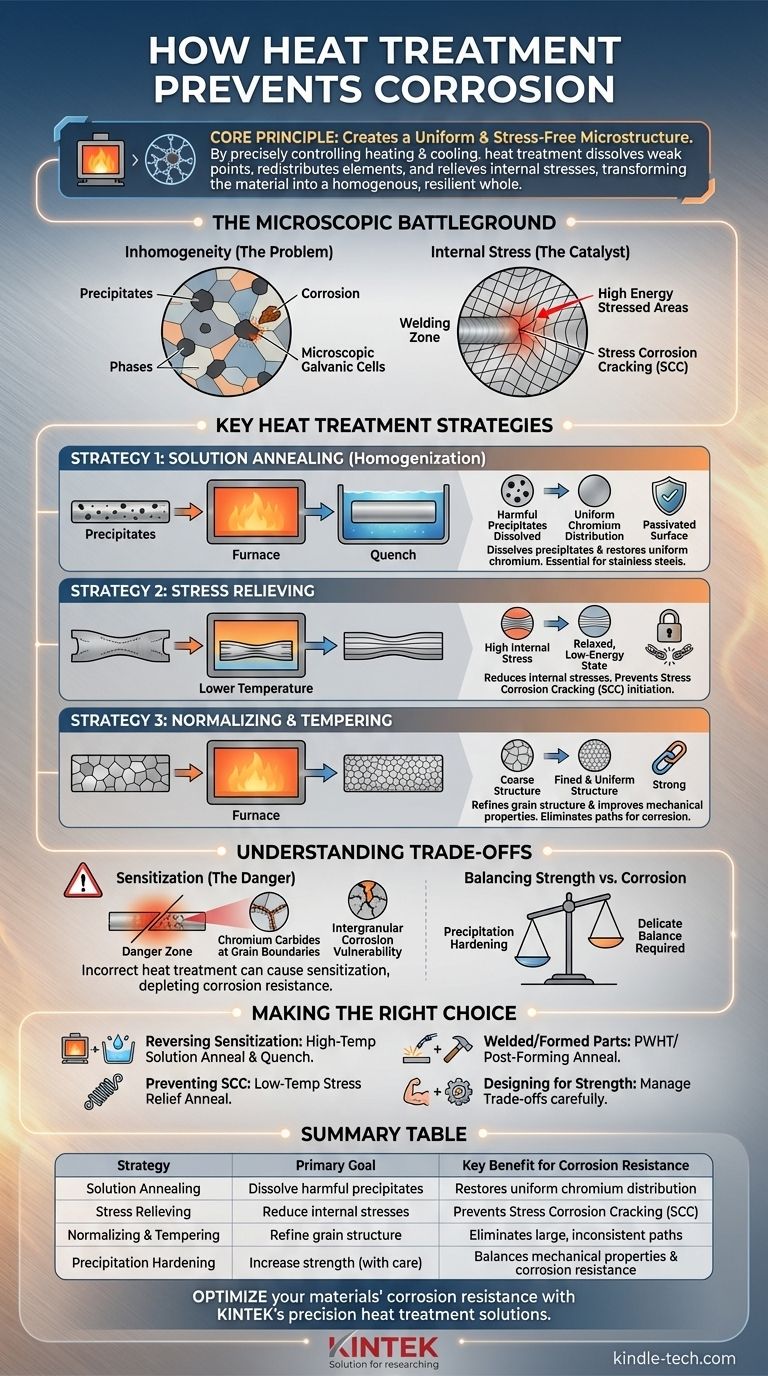

По сути, термообработка предотвращает коррозию, создавая более однородную и свободную от напряжений микроскопическую структуру внутри металла. Точно контролируя циклы нагрева и охлаждения, можно устранить слабые места, перераспределить защитные элементы и снять внутренние напряжения, которые служат местами зарождения коррозионной атаки. Этот процесс превращает материал из совокупности уязвимых областей в однородное, устойчивое целое.

Основной принцип заключается не просто в применении тепла, а в использовании контролируемого термического процесса для фундаментального изменения микроструктуры металла. Цель состоит в устранении химических и физических несоответствий — таких как осадки и внутренние напряжения — которые делают материал восприимчивым к коррозии.

Микроскопическое поле битвы: почему металлы корродируют

Чтобы понять, как работает термообработка, вы должны сначала понять, что делает металл уязвимым. Коррозия редко атакует материал равномерно; она ищет и использует микроскопические несоответствия.

Проблема неоднородности

Большинство высокоэффективных сплавов не являются идеально однородными. Они могут содержать различные фазы или осадки — крошечные частицы другого химического состава, отличающегося от основной массы металла.

Эти осадки могут создавать микроскопические гальванические элементы. Область, непосредственно окружающая частицу, может обедняться ключевым коррозионностойким элементом (например, хромом в нержавеющей стали), становясь анодной и очень восприимчивой к атаке.

Роль внутренних напряжений

Производственные процессы, такие как сварка, формовка или механическая обработка, создают остаточные напряжения в материале. Эти напряженные области обладают более высокой внутренней энергией.

Это более высокое энергетическое состояние делает напряженные области более химически реактивными, чем окружающий ненапряженный металл. Эта разница создает путь для специфических, часто катастрофических, механизмов коррозии, таких как коррозионное растрескивание под напряжением (КРН).

Основные стратегии термообработки для контроля коррозии

Термообработка не является универсальным решением. Каждый процесс разработан для решения конкретной микроструктурной проблемы, ведущей к коррозии.

Стратегия 1: Отжиг на твердый раствор (гомогенизация)

Отжиг на твердый раствор — это самый мощный инструмент для борьбы с коррозией, вызванной химической неоднородностью. Он включает нагрев сплава до высокой температуры, при которой нежелательные осадки растворяются обратно в металлической матрице.

Представьте себе, как сахар растворяется в воде. При правильной температуре сгруппированный «сахар» (осадки) растворяется и равномерно распределяется по всей «воде» (металлической матрице).

Этот процесс критичен для аустенитных нержавеющих сталей. Затем требуется быстрое охлаждение или закалка, чтобы «зафиксировать» это однородное состояние, предотвращая повторное образование вредных осадков. Это восстанавливает равномерное распределение хрома, позволяя всей поверхности образовывать защитный пассивный слой.

Стратегия 2: Снятие напряжений

Снятие напряжений — это низкотемпературный процесс, специально разработанный для уменьшения внутренних напряжений, возникающих в процессе производства.

Температура достаточно высока, чтобы атомы металла могли перестроиться в состояние с более низкой энергией, расслабленное, но недостаточно высока, чтобы значительно изменить его твердость или первичную микроструктуру. Это напрямую снижает восприимчивость материала к коррозионному растрескиванию под напряжением (КРН).

Стратегия 3: Нормализация и отпуск

Хотя процессы нормализации и отпуска в основном используются для измельчения зерна и улучшения механических свойств, они также могут повысить коррозионную стойкость.

Создавая более тонкую, однородную зернистую структуру, эти обработки устраняют крупные, непоследовательные микроструктуры, которые могут служить легкими путями для коррозии. Отпущенная структура стали, например, часто обеспечивает лучшую общую коррозионную стойкость, чем крупнозернистая, отожженная.

Понимание компромиссов: когда термообработка может пойти не так

Неправильное применение тепла часто хуже, чем бездействие. Неправильный термический цикл может активно создавать те самые проблемы, которые вы пытаетесь решить.

Опасность сенсибилизации

Это самый критический подводный камень, особенно для аустенитных нержавеющих сталей. Если нержавеющая сталь серии 300 нагревается или медленно охлаждается в определенном температурном диапазоне (~450–850°C или 850–1550°F), происходит обратное отжигу на твердый раствор.

Хром соединяется с углеродом в сплаве, образуя карбиды хрома по границам зерен. Этот процесс лишает хром металла, прилегающего к границам, оставляя эти зоны обедненными и чрезвычайно уязвимыми для межкристаллитной коррозии. Сенсибилизированная деталь может буквально рассыпаться по границам зерен при воздействии агрессивной среды.

Баланс между прочностью и коррозионной стойкостью

Некоторые виды термообработки, такие как дисперсионное твердение (старение), предназначены для увеличения прочности путем преднамеренного образования очень мелких осадков.

Хотя это значительно улучшает механические свойства, это тонкий баланс. Если процесс не контролируется идеально (например, передержка), осадки могут вырасти слишком большими или обеднить матрицу ее защитными элементами, тем самым снижая коррозионную стойкость.

Правильный выбор для вашего применения

Правильная термообработка полностью зависит от сплава, его состояния и режима отказа, который вы пытаетесь предотвратить.

- Если ваша основная цель — устранение сенсибилизации в нержавеющей стали: Высокотемпературный отжиг на твердый раствор с последующей быстрой закалкой является окончательным решением для повторного растворения карбидов хрома.

- Если ваша основная цель — предотвращение коррозионного растрескивания под напряжением (КРН): Низкотемпературный отжиг для снятия напряжений является правильным выбором для снятия внутренних напряжений без изменения основной металлургии.

- Если вы работаете со сварными или холоднодеформированными деталями: Всегда учитывайте, требуется ли послесварочная термообработка (PWHT) или отжиг после формовки для восстановления предполагаемых коррозионных свойств материала.

- Если вы проектируете для максимальной прочности: Будьте предельно внимательны, что термообработка, используемая для достижения пиковой твердости, может создать компромиссы в коррозионной стойкости, требующие тщательного управления.

В конечном итоге, использование термообработки для контроля коррозии — это точный акт металлургического инжиниринга, предназначенный для обеспечения однородности на микроскопическом уровне.

Сводная таблица:

| Стратегия термообработки | Основная цель | Ключевое преимущество для коррозионной стойкости |

|---|---|---|

| Отжиг на твердый раствор | Растворение вредных осадков | Восстанавливает равномерное распределение хрома для стабильного пассивного слоя |

| Снятие напряжений | Снижение внутренних напряжений | Предотвращает зарождение коррозионного растрескивания под напряжением (КРН) |

| Нормализация и отпуск | Измельчение зерна | Устраняет крупные, непоследовательные пути для коррозии |

| Дисперсионное твердение | Увеличение прочности (с осторожностью) | Балансирует механические свойства с коррозионной стойкостью |

Оптимизируйте коррозионную стойкость ваших материалов с помощью прецизионной термообработки. KINTEK специализируется на передовых лабораторных печах и оборудовании для термической обработки, помогая лабораториям и производителям достигать однородных, свободных от напряжений микроструктур. Независимо от того, работаете ли вы с нержавеющей сталью, высокоэффективными сплавами или сварными компонентами, наши решения гарантируют, что ваши материалы соответствуют самым высоким стандартам долговечности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти правильную стратегию термообработки для ваших нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса