По сути, термическая обработка — это контролируемый процесс нагрева и охлаждения материала, чаще всего металла, для целенаправленного изменения его внутренней микроструктуры. Это манипулирование растворяет, перераспределяет и осаждает элементы в кристаллической решетке материала, коренным образом изменяя размер, форму и состав его внутренних зерен. Эти микроскопические изменения напрямую отвечают за макроскопические сдвиги в механических свойствах, таких как твердость, прочность и пластичность.

Основная цель термической обработки заключается не просто в нагреве металла, а в точном управлении компромиссом между твердостью и хрупкостью. Контролируя термический цикл, вы делаете осознанный выбор относительно конечной атомной структуры материала, настраивая его характеристики для конкретной инженерной цели.

Основа: фазовые превращения в стали

Чтобы понять влияние термической обработки, вы должны сначала понять, как сталь ведет себя при высоких температурах. Весь процесс зависит от критического фазового превращения.

Аустенит: отправная точка

Когда вы нагреваете сталь выше ее критической температуры (обычно от 727°C до 912°C, в зависимости от содержания углерода), ее кристаллическая структура меняется. Атомы железа перестраиваются в гранецентрированную кубическую (ГЦК) решетку, известную как аустенит.

Наиболее важной особенностью аустенита является его способность растворять значительное количество углерода. Это создает однородный, однофазный твердый раствор, эффективно «сбрасывая» микроструктуру и подготавливая ее к превращению.

Критическая роль скорости охлаждения

Микроструктура, которая образуется при охлаждении стали из аустенитного состояния, почти полностью зависит от одной переменной: скорости охлаждения.

Скорость охлаждения определяет, сколько времени есть у атомов углерода для перемещения, или диффузии, из кристаллической решетки железа для образования новых структур. Это центральный механизм, которым управляет термическая обработка.

Основные процессы и их результирующие микроструктуры

Различные скорости охлаждения дают различные микроструктуры, каждая из которых обладает уникальным набором механических свойств.

Отжиг (медленное охлаждение): создание мягкости и пластичности

При очень медленном охлаждении стали (например, путем оставления ее в выключенной печи) атомам предоставляется максимальное время для диффузии в их наиболее стабильное, низкоэнергетическое состояние.

Этот процесс приводит к образованию микроструктуры, называемой грубым перлитом, которая представляет собой слоистую структуру мягкого феррита и твердого карбида железа (цементита). Отожженная сталь мягкая, очень пластичная и легко поддается механической обработке, что делает ее идеальной для подготовки материала к дальнейшим операциям формования.

Нормализация (охлаждение на воздухе): измельчение структуры зерна

Нормализация включает охлаждение стали на неподвижном воздухе, что быстрее, чем печное охлаждение, но намного медленнее, чем закалка.

Эта промежуточная скорость охлаждения дает тонкий перлит. Структура схожа с полученной при отжиге, но более мелкие зерна приводят к несколько более высокой прочности и твердости при сохранении хорошей пластичности. Ее часто используют для создания более однородной внутренней структуры.

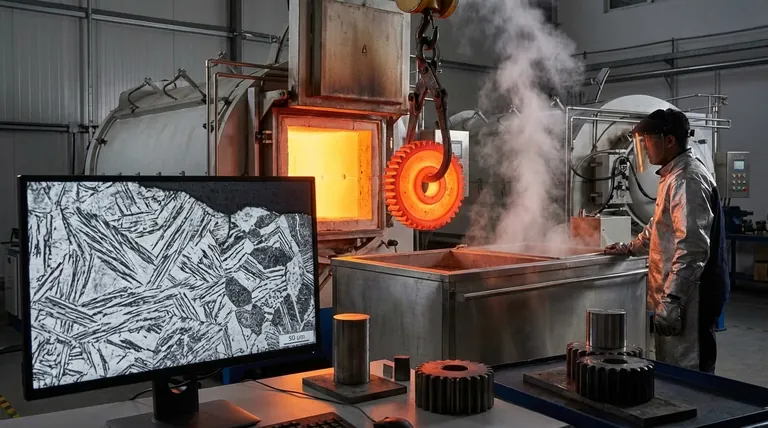

Закалка (быстрое охлаждение): достижение максимальной твердости

Закалка — это процесс чрезвычайно быстрого охлаждения материала путем погружения его в среду, такую как вода, рассол или масло.

Это быстрое охлаждение не дает растворенным атомам углерода времени для диффузии из решетки. Углерод оказывается в ловушке, искажая кристаллическую структуру в объемно-центрированную тетрагональную (ОЦТ) форму, известную как мартенсит. Мартенсит исключительно твердый и прочный, но также очень хрупкий.

Отпуск (повторный нагрев после закалки): восстановление вязкости

Деталь, изготовленная из чистого мартенсита, часто слишком хрупка для практического использования; она может разрушиться при ударе. Отпуск — это вторичная термическая обработка, проводимая после закалки.

Деталь повторно нагревают до точной температуры ниже критической и выдерживают при ней. Это позволяет части захваченного углерода выпасть в осадок, снимая внутренние напряжения и превращая хрупкий мартенсит в более усовершенствованную структуру, называемую отпущенным мартенситом. Этот процесс немного снижает твердость, но значительно увеличивает вязкость и пластичность.

Понимание компромиссов

Термическая обработка никогда не заключается в достижении одного свойства в изоляции. Это всегда игра баланса.

Цена твердости

Стремление к максимальной твердости посредством закалки неизбежно приводит к максимальной хрупкости. Стальной напильник из мартенсита отлично подходит для резки других металлов, но он сломается, если вы попытаетесь его согнуть. Эта обратная зависимость является самым фундаментальным компромиссом в металлургии.

Необходимость в вязкости

Вязкость — это способность материала поглощать энергию и деформироваться без разрушения. Для таких компонентов, как шестерни, валы или конструкционные болты, вязкость часто более важна, чем абсолютная твердость. Хрупкая шестерня разрушится при первой же ударной нагрузке, в то время как вязкая шестерня прослужит годы.

Отпуск: инженерный компромисс

Отпуск — самый распространенный инструмент для управления этим компромиссом. Тщательно выбирая температуру отпуска, инженер может настроить точный баланс твердости и вязкости, необходимый для применения, жертвуя небольшой потерей износостойкости ради значительного увеличения ударопрочности.

Сопоставление процесса с инженерной целью

Правильная термическая обработка не является универсальной; она полностью определяется предполагаемой функцией компонента.

- Если ваш основной фокус — максимальная обрабатываемость или формуемость: Выбирайте полный отжиг для получения самой мягкой и пластичной микроструктуры (грубый перлит).

- Если ваш основной фокус — однородная, усовершенствованная структура зерна с сбалансированными свойствами: Используйте нормализацию для экономически эффективного повышения прочности и однородности.

- Если ваш основной фокус — экстремальная твердость и износостойкость: Вы должны закалить, чтобы сформировать мартенсит, но он почти всегда требует последующей стадии отпуска, чтобы быть полезным.

- Если ваш основной фокус — создание вязкого, долговечного компонента, способного выдерживать удары: Комбинация закалки с последующим отпуском — это определенный путь к достижению высокой прочности при необходимой вязкости.

В конечном счете, овладение термической обработкой означает понимание того, как целенаправленно изменять атомную структуру металла для получения материала, идеально спроектированного для своей цели.

Сводная таблица:

| Процесс | Скорость охлаждения | Результирующая микроструктура | Ключевые свойства |

|---|---|---|---|

| Отжиг | Очень медленное (печное охлаждение) | Грубый перлит | Мягкий, пластичный, обрабатываемый |

| Нормализация | Умеренное (охлаждение на воздухе) | Тонкий перлит | Сбалансированная прочность и пластичность |

| Закалка | Очень быстрое (вода/масло) | Мартенсит | Чрезвычайно твердый, прочный, хрупкий |

| Отпуск | Повторный нагрев после закалки | Отпущенный мартенсит | Вязкий, долговечный, менее хрупкий |

Готовы спроектировать свои материалы для максимальной производительности?

Понимание науки о термической обработке — это первый шаг. Точное применение ее в вашей лаборатории — это то, что дает результаты. Правильное оборудование имеет решающее значение для контроля термических циклов, которые определяют конечную микроструктуру и свойства вашего материала.

KINTEK — ваш партнер в области точности. Мы специализируемся на высококачественных лабораторных печах и оборудовании для термической обработки, помогая исследователям и инженерам в области материаловедения, металлургии и производства достигать стабильных и надежных результатов.

Позвольте нам помочь вам овладеть компромиссом между твердостью и вязкостью. Независимо от того, нужна ли вам печь для отжига, исследований закалки или точного отпуска, наши решения разработаны для точности и повторяемости.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше конкретное применение и найти идеальное оборудование для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое процесс распыления в вакууме? Руководство по осаждению тонких пленок высокой чистоты

- Что такое пиролизная установка? Превращение отходов в топливо и химикаты

- Как рассчитывается время допроса? Овладение хронометражем для стратегического юридического преимущества

- Каковы 2 примера десублимации в химии? От инея до сажи: объяснение

- Для чего используется магнетронный распылительный аппарат? Достижение высокоточных тонкопленочных покрытий для высокотехнологичного производства

- Что такое нормализация (термическая обработка)? Обеспечение однородных и предсказуемых свойств металла

- Каковы области применения молибдена? От высокотемпературных печей до космических смазочных материалов

- Какова требуемая температура для определения зольности? Добейтесь точного минерального анализа в вашей лаборатории