По своей сути, термообработка — это контролируемый процесс нагрева и охлаждения материала для намеренного изменения его внутренней структуры. Это манипулирование не является поверхностным; оно изменяет фундаментальные физические и механические свойства, позволяя инженерам повышать прочность материала, снимать внутренние напряжения от производства, улучшать износостойкость или снижать хрупкость в соответствии с конкретным применением.

Основная цель термообработки — точное управление внутренней кристаллической структурой материала, изменение его свойств по всему компоненту, а не только на поверхности. Это инструмент, который превращает обычный металл в компонент, спроектированный для выполнения конкретной, сложной задачи.

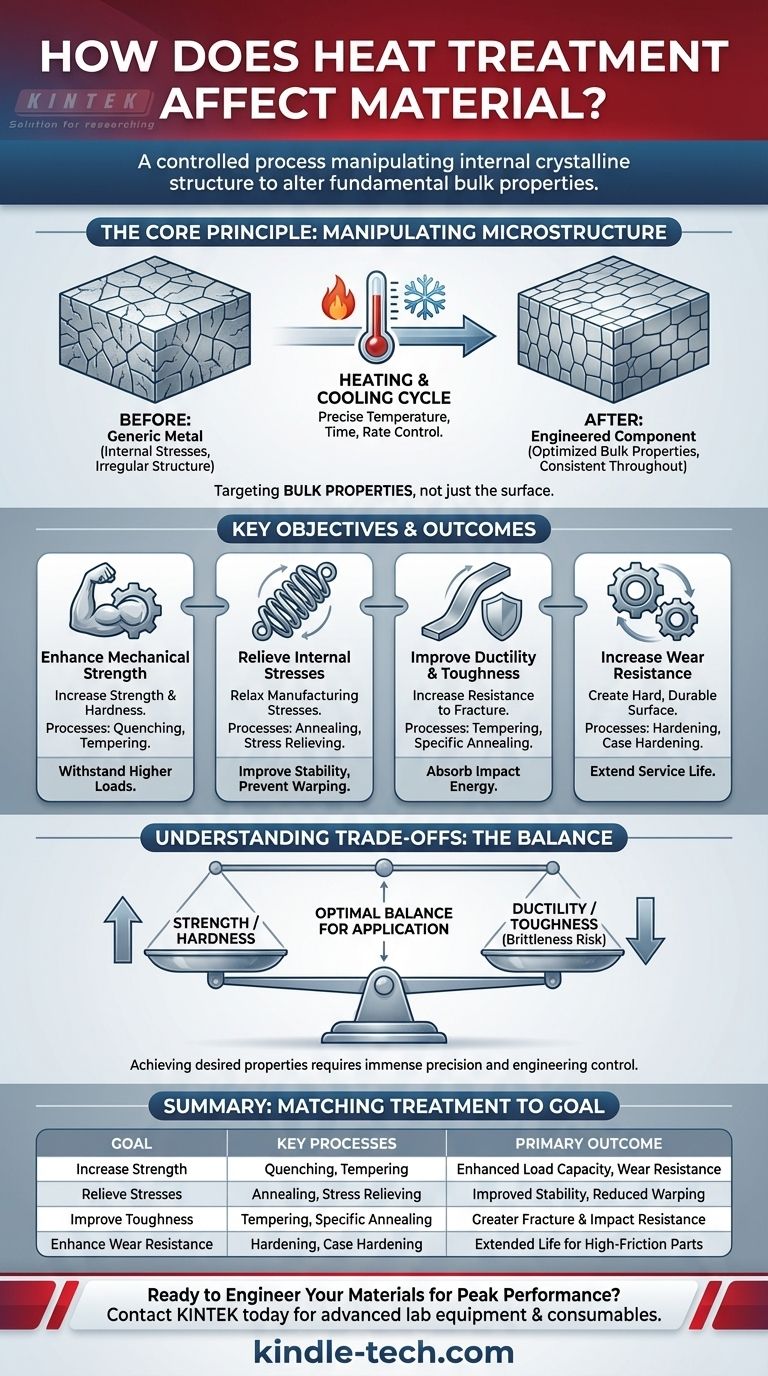

Основной принцип: манипулирование микроструктурой

Термообработка является основополагающим процессом в материаловедении и производстве, особенно для таких металлов, как сталь. Ее эффективность обусловлена точным контролем над самыми базовыми характеристиками материала.

Больше, чем просто нагрев и охлаждение

Это не грубый процесс простого нагрева материала. Термообработка включает в себя тщательно управляемые циклы нагрева до определенных температур, выдержки в течение заданного времени и охлаждения с контролируемой скоростью. Каждый этап этого цикла влияет на конечное атомное расположение, или микроструктуру, материала.

Воздействие на объемные свойства

Определяющей характеристикой термообработки является то, что она изменяет объемные свойства материала. Изменения происходят глубоко внутри компонента, обеспечивая постоянство таких свойств, как прочность и пластичность по всему объему. Это контрастирует с модификациями, затрагивающими только поверхность, такими как плазменная обработка, которая изменяет химический состав поверхности, не затрагивая основной материал под ней.

Ключевые цели термообработки

Инженеры используют термообработку для достижения нескольких различных и часто противоречащих друг другу целей производительности. Выбранный процесс полностью зависит от желаемого результата для конечной детали.

Повышение механической прочности

Одной из наиболее распространенных целей является повышение прочности и твердости материала. Это позволяет компонентам выдерживать более высокие нагрузки и сопротивляться деформации. Такие процессы, как закалка и отпуск, используются для создания более твердой и прочной микроструктуры, что критически важно для инструментов, шестерен и конструкционных элементов.

Снятие внутренних напряжений

Технологические процессы, такие как сварка, механическая обработка или горячая формовка, могут создавать значительные внутренние напряжения в материале. Эти напряжения со временем могут привести к короблению или растрескиванию. Процесс термообработки, известный как отжиг или снятие напряжений, нагревает материал и позволяет ему медленно остывать, что снимает эти напряжения и делает деталь более стабильной и легкой в обработке.

Повышение пластичности и вязкости

Хотя прочность важна, важна и способность сопротивляться разрушению. Термообработка может использоваться для улучшения пластичности (способности деформироваться без разрушения) и вязкости (способности поглощать энергию удара). Это критически важно для деталей, которые могут подвергаться внезапным нагрузкам или ударам.

Повышение износостойкости

Для компонентов, подверженных трению и абразивному износу, термообработка может создать очень твердую, износостойкую поверхность. Это значительно продлевает срок службы таких деталей, как подшипники и режущие инструменты, делая их более устойчивыми к истиранию.

Понимание компромиссов

Выбор процесса термообработки — это упражнение в балансировании конкурирующих свойств. Улучшение одной характеристики часто достигается за счет другой.

Компромисс между прочностью и хрупкостью

Увеличение твердости и прочности материала почти всегда снижает его пластичность, делая его более хрупким. Чрезвычайно твердая деталь может разрушиться при внезапном ударе. Искусство термообработки заключается в поиске оптимального баланса для применения, достижении необходимой прочности без создания недопустимого риска разрушения.

Сложность и контроль процесса

Достижение желаемых свойств требует огромной точности. Неправильные температуры, время выдержки или скорость охлаждения могут полностью испортить компонент, сделав его слишком мягким, слишком хрупким или геометрически нестабильным. Это не простой шаг, а высококонтролируемый инженерный процесс.

Различие между объемной и поверхностной модификацией

Критически важно понимать, требует ли цель изменения всего компонента или только его поверхности. Если вам нужна деталь с чрезвычайно твердой, износостойкой поверхностью, но с вязкой, пластичной сердцевиной, объемная термообработка может быть не идеальным решением. В этом случае могут быть более подходящими процессы, специфичные для поверхности.

Соответствие обработки вашей цели

Правильный подход полностью зависит от проблемы, которую вы пытаетесь решить. Используйте эти пункты в качестве руководства для определения ваших потребностей.

- Если ваш основной фокус — максимальная несущая способность: Ваша цель — увеличить прочность и твердость, часто посредством таких процессов, как закалка и отпуск.

- Если ваш основной фокус — повышение стабильности после сварки: Вам необходимо снять внутренние напряжения, что делает отжиг наиболее подходящим выбором.

- Если ваш основной фокус — предотвращение разрушения от удара: Вам необходимо оптимизировать вязкость и пластичность, что требует тщательного баланса циклов нагрева и охлаждения.

- Если ваш основной фокус — продление срока службы детали, подверженной сильному трению: Вам необходимо максимизировать поверхностную твердость для повышения износостойкости.

В конечном счете, термообработка превращает стандартный материал в высокопроизводительный компонент, спроектированный для выполнения конкретной задачи.

Сводная таблица:

| Цель | Основные процессы термообработки | Основной результат |

|---|---|---|

| Повышение прочности/твердости | Закалка, Отпуск | Увеличение несущей способности, износостойкости |

| Снятие внутренних напряжений | Отжиг, Снятие напряжений | Улучшение размерной стабильности, уменьшение коробления |

| Повышение вязкости/пластичности | Отпуск, Специальный отжиг | Большая устойчивость к разрушению и ударам |

| Повышение износостойкости | Закалка, Цементация | Продление срока службы компонентов с высоким трением |

Готовы спроектировать ваши материалы для максимальной производительности?

Достижение идеального баланса прочности, вязкости и долговечности требует точного контроля. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для разработки и проверки ваших процессов термообработки. Наши решения помогают точно манипулировать свойствами материалов для получения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные задачи и задачи материаловедения.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов