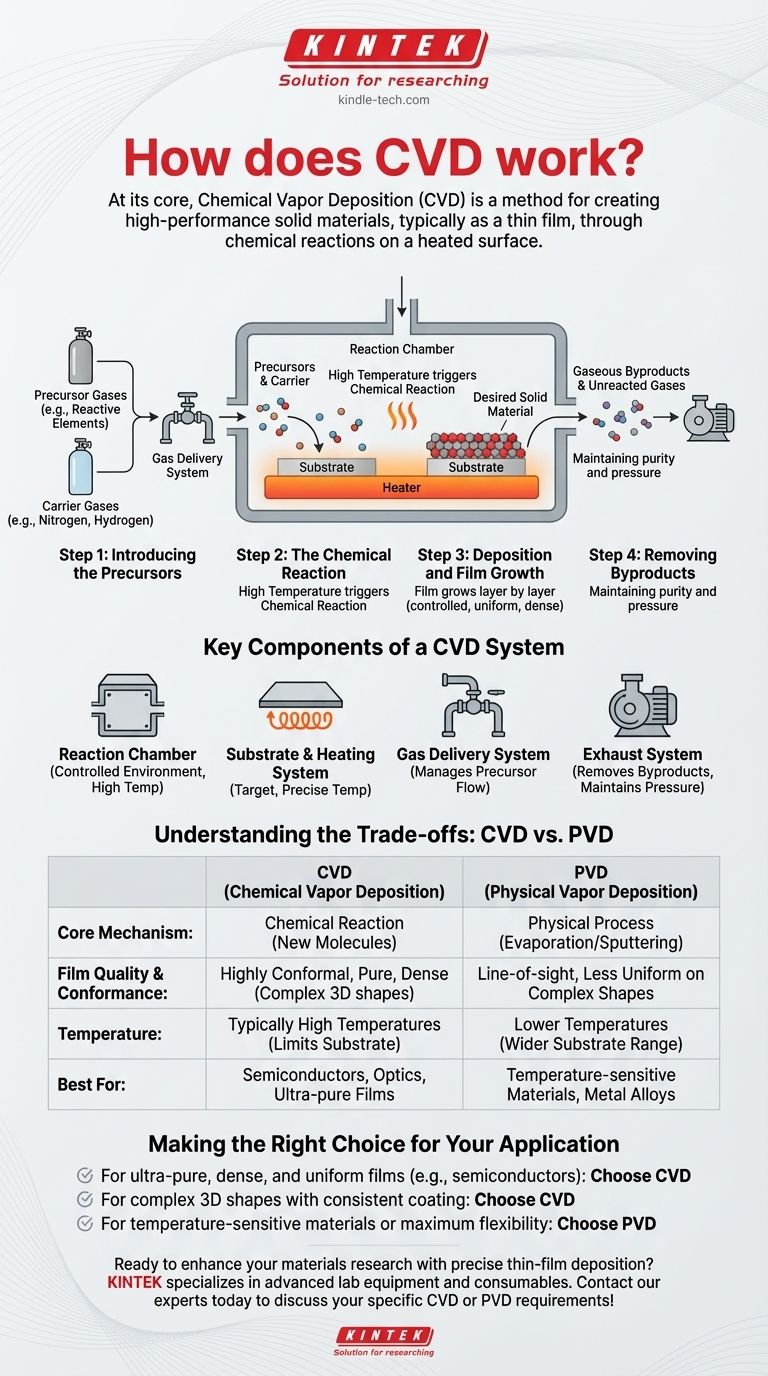

По своей сути, химическое осаждение из газовой фазы (ХОГФ) — это метод создания высокоэффективных твердых материалов, как правило, в виде тонкой пленки. Процесс включает помещение целевого объекта, или подложки, в реакционную камеру и подачу специфических газов. Приложение энергии, обычно в виде тепла, заставляет эти газы вступать в химическую реакцию или разлагаться на поверхности подложки, оставляя твердый осадок желаемого материала.

Ключевой момент заключается в том, что ХОГФ — это не просто метод нанесения покрытия; это процесс синтеза материалов. В отличие от физических методов, которые просто перемещают материал из источника на цель, ХОГФ использует контролируемые химические реакции для создания новых, высокочистых твердых материалов непосредственно на поверхности, по одному молекулярному слою за раз.

Основной рабочий процесс ХОГФ

Чтобы понять, как работает ХОГФ, лучше всего разбить его на последовательность отдельных этапов. Каждый этап точно контролируется для достижения желаемых свойств материала.

Шаг 1: Введение прекурсоров

Процесс начинается с подачи одного или нескольких летучих газов, известных как прекурсорные газы, в реакционную камеру. Эти газы содержат химические элементы, из которых будет состоять конечная пленка.

Часто используются инертные газы-носители, такие как азот или водород, для разбавления прекурсоров и их контролируемой транспортировки к подложке.

Шаг 2: Химическая реакция

Подложка внутри камеры нагревается до определенной критической температуры. Это тепло обеспечивает необходимую энергию для запуска химической реакции.

Прекурсорные газы либо реагируют друг с другом, либо разлагаются непосредственно на горячей поверхности подложки.

Шаг 3: Осаждение и рост пленки

По мере протекания химической реакции желаемый твердый материал осаждается на подложке. Этот твердый материал контролируемо растет, образуя тонкую, однородную и плотную пленку.

В результате может получиться покрытие, порошок или даже монокристалл, в зависимости от параметров процесса.

Шаг 4: Удаление побочных продуктов

В результате химических реакций, помимо твердой пленки, образуются газообразные побочные продукты. Они, наряду с любыми непрореагировавшими прекурсорами и газами-носителями, удаляются из камеры через вытяжную систему.

Этот заключительный этап имеет решающее значение для поддержания чистоты пленки и контроля реакционной среды.

Ключевые компоненты системы ХОГФ

Функциональная система ХОГФ представляет собой интеграцию нескольких критически важных компонентов, каждый из которых управляет частью процесса.

Реакционная камера

Это герметичная, часто вакуумная среда, в которой происходит весь процесс осаждения. Она спроектирована для удержания газов и выдерживания требуемых высоких температур.

Подложка и система нагрева

Подложка — это объект, который покрывается. Система нагрева обеспечивает энергию для протекания химической реакции и должна поддерживать точную и равномерную температуру по всей поверхности подложки.

Система подачи газов

Эта сеть труб, клапанов и контроллеров точно управляет скоростью потока прекурсорных газов и газов-носителей в реакционную камеру. Контроль газовой смеси имеет основополагающее значение для контроля состава конечного материала.

Вытяжная система

Эта система удаляет газообразные побочные продукты и непрореагировавшие газы из камеры. Она также помогает поддерживать правильное давление в камере, которое часто является вакуумом для обеспечения чистоты газа и его потока.

Понимание компромиссов: ХОГФ против ФОС

Чтобы по-настоящему понять значение ХОГФ, полезно сравнить его с его основным альтернативным методом — физическим осаждением из паровой фазы (ФОС).

Основное различие: Химический против Физического

ХОГФ создает пленку посредством химической реакции на поверхности подложки. Образуются и осаждаются новые молекулы.

ФОС работает за счет физического процесса, такого как испарение или распыление, который переносит атомы с твердого источника непосредственно на подложку без химической реакции.

Качество пленки и конформность

Поскольку ХОГФ полагается на газы, которые могут проникать в каждую микроскопическую особенность поверхности, он исключительно хорош в создании конформных покрытий на сложных трехмерных формах.

ФОС часто является процессом, требующим «прямой видимости», что может затруднить равномерное покрытие сложных геометрий. Однако химическая природа ХОГФ, как правило, обеспечивает более высокую чистоту и плотность пленок.

Температурные и материальные ограничения

ХОГФ обычно требует высоких температур для запуска необходимых химических реакций. Это может ограничить типы материалов подложек, которые можно покрывать без повреждений.

Процессы ФОС часто могут проводиться при гораздо более низких температурах, что делает их подходящими для более широкого спектра материалов, включая пластмассы и другие чувствительные к температуре подложки.

Выбор правильного варианта для вашего применения

Выбор правильной технологии осаждения полностью зависит от ваших требований к материалу, ограничений подложки и геометрии детали.

- Если ваш основной фокус — создание исключительно чистых, плотных и однородных пленок для таких применений, как полупроводники или оптика: ХОГФ часто является лучшим выбором благодаря росту, основанному на химической реакции.

- Если ваш основной фокус — нанесение покрытия на сложную 3D-форму с идеально постоянной толщиной: Газофазная природа ХОГФ позволяет ему гораздо эффективнее «покрывать углы», чем большинство методов ФОС.

- Если ваш основной фокус — нанесение покрытия на материал, чувствительный к температуре, или вам нужна максимальная гибкость в отношении металлических сплавов: ФОС, вероятно, более подходит, поскольку более низкие рабочие температуры предотвращают повреждение подложки.

В конечном счете, понимание процесса ХОГФ — это признание силы контролируемой химии для конструирования передовых материалов с нуля.

Сводная таблица:

| Ключевой аспект | Детали процесса ХОГФ |

|---|---|

| Основной механизм | Химическая реакция прекурсорных газов на поверхности нагретой подложки. |

| Основные этапы | 1. Введение прекурсоров → 2. Химическая реакция → 3. Осаждение пленки → 4. Удаление побочных продуктов |

| Основное преимущество | Создание высококонформных, плотных и чистых покрытий на сложных 3D-формах |

| Требование к температуре | Обычно высокие температуры (может ограничивать выбор подложек) |

| Лучше всего подходит для | Производство полупроводников, оптика и применения, требующие сверхчистых пленок |

Готовы улучшить свои исследования материалов с помощью точного нанесения тонких пленок?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для новейших лабораторных применений. Наш опыт в технологиях осаждения может помочь вам достичь превосходного качества пленки и эффективности процесса.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные требования к ХОГФ или ФОС!

Визуальное руководство

Связанные товары

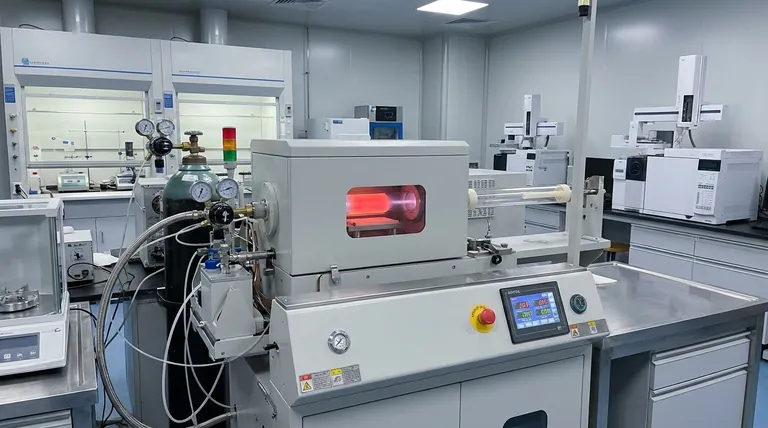

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каково применение магнетронного распыления? Улучшение поверхностей с помощью прецизионных тонких пленок

- Почему высокочистый азот используется в качестве газа-носителя в процессе AACVD? Достижение точного роста пленки и безопасности

- Что такое процесс физического осаждения из паровой фазы? Руководство по высокоэффективным PVD-покрытиям

- В чем разница между АЛД и ХОС? Точность против скорости при нанесении тонких пленок

- Каково применение химического осаждения из газовой фазы? Создание высокоэффективных тонких пленок и покрытий

- Что такое тонкие пленки и где они применяются? Откройте для себя скрытые слои, лежащие в основе современных технологий

- Что такое время осаждения? Освойте ключ к толщине и качеству тонких пленок

- Каковы характеристики системы CVD с горячими стенками? Ключевые преимущества и архитектурные особенности