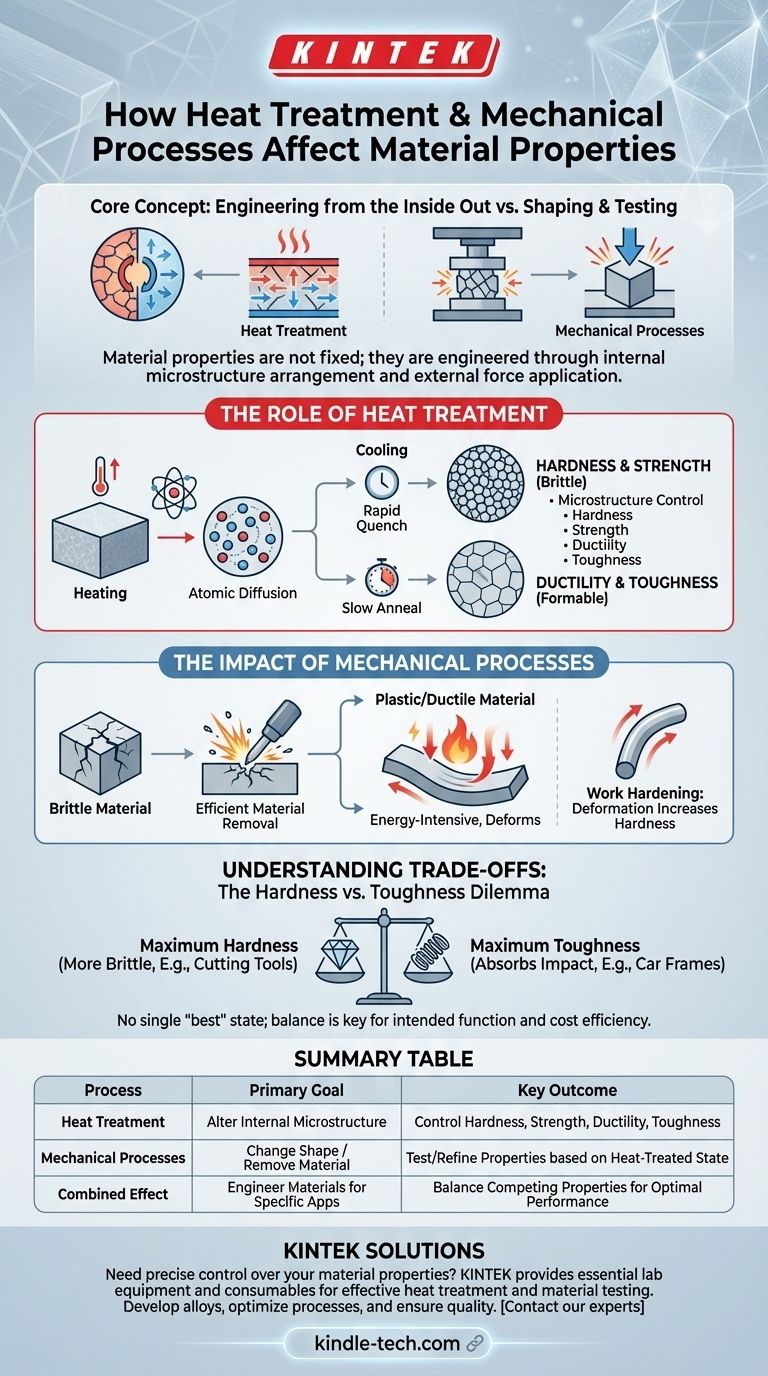

По своей сути, термообработка и механические процессы являются основными методами контроля конечных свойств материала. Термообработка изменяет внутреннюю атомную структуру материала для изменения таких характеристик, как твердость и прочность, в то время как механические процессы испытывают или переформировывают материал на основе этих внутренних свойств. Эти методы работают в тандеме, чтобы превратить сырой сплав в компонент, спроектированный для конкретной цели.

Основной вывод заключается в том, что свойства материала не являются фиксированными. Термообработка формирует материал изнутри, упорядочивая его микроструктуру, в то время как механические процессы выявляют, испытывают или дополнительно уточняют эти свойства посредством внешнего воздействия.

Роль термообработки: инженерия изнутри

Термообработка — это преднамеренный и контролируемый процесс нагрева и охлаждения материала, чаще всего металлического сплава, для достижения конкретных, желаемых свойств. Он не изменяет форму детали, только ее внутреннее состояние.

Цель: Контроль микроструктуры

Свойства металла определяются его микроструктурой — специфическим расположением его кристаллических зерен и фаз на микроскопическом уровне. Термообработка — это инструмент, используемый для манипулирования и контроля этой структуры.

Ключевые рычаги: Нагрев и охлаждение

Нагревая металл, вы даете его атомам достаточно энергии для движения, процесс, называемый диффузией. Это позволяет внутренней структуре перестраиваться.

Скорость охлаждения затем «фиксирует» определенную микроструктуру. Очень быстрое охлаждение (закалка) фиксирует структуру, отличную от очень медленного охлаждения (отжиг), каждая из которых обладает уникальными свойствами.

Результат: Изменение механических свойств

Этот микроструктурный контроль напрямую приводит к изменениям механических свойств. Вы можете точно регулировать баланс:

- Твердость: Сопротивление царапинам и вдавливанию.

- Прочность: Способность выдерживать нагрузку без деформации или разрушения.

- Пластичность: Способность деформироваться без разрушения (например, вытягиваться в проволоку).

- Ударная вязкость: Способность поглощать энергию и сопротивляться разрушению при ударе.

Влияние механических процессов: формирование и испытание

Механические процессы включают приложение силы для изменения формы материала (например, ковка, штамповка) или для удаления материала (например, механическая обработка, шлифовка). То, как материал реагирует, является прямым следствием его термообработанных свойств.

Хрупкое против пластического поведения

Свойства материала определяют его реакцию на силу. Это отчетливо видно в таких процессах, как шлифовка.

Хрупкий материал, который легко разрушается, требует относительно мало энергии для шлифовки. Приложенная энергия эффективно создает новые разрушения.

Пластичный или ковкий материал значительно деформируется, прежде чем разрушится. При шлифовке это означает, что большая часть энергии тратится на деформацию частиц, а не на их разрушение, что делает процесс в 10-100 раз более энергоемким.

Деформационное упрочнение: Следствие деформации

Действие механической деформации металла само по себе может изменить его свойства. Изгибание, прокатка или ковка металла при низкой температуре может увеличить его твердость и прочность, это явление известно как деформационное упрочнение.

Понимание компромиссов

Выбор пути обработки всегда является упражнением в балансировании конкурирующих свойств. Не существует единого «лучшего» состояния для материала; он должен быть оптимизирован для своего предполагаемого назначения.

Дилемма твердости против ударной вязкости

Это самый распространенный компромисс в материаловедении. Процессы, значительно увеличивающие твердость материала, почти всегда уменьшают его ударную вязкость, делая его более хрупким.

Напильник должен быть чрезвычайно твердым, чтобы резать другие металлы, но он разобьется, если его уронить. Рама автомобиля должна быть прочной, чтобы поглощать энергию удара при аварии, поэтому она спроектирована так, чтобы сгибаться и деформироваться, а не разрушаться.

Эффективность и стоимость

Свойства материала напрямую влияют на производственные затраты. Как отмечалось, шлифовка очень пластичного материала требует огромной энергии, увеличивая эксплуатационные расходы.

Иногда материал намеренно подвергается термообработке до более хрупкого состояния просто для того, чтобы облегчить и удешевить механическую обработку, прежде чем повторно обрабатываться для достижения его окончательных желаемых свойств.

Как применить это к вашей цели

Ваш выбор термообработки и механической обработки полностью зависит от конечного использования компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Вам потребуется термообработка, включающая быстрое охлаждение (закалку), но необходимо учитывать связанное с этим снижение ударной вязкости.

- Если ваша основная цель — ударная вязкость и формуемость: Вам следует использовать такой процесс, как отжиг (медленное охлаждение), чтобы создать более мягкую, более пластичную микроструктуру, способную выдерживать деформацию.

- Если ваша основная цель — эффективное удаление материала: Идеальная предварительная термообработка — это та, которая делает материал достаточно хрупким для легкой механической обработки или шлифовки, минимизируя потребление энергии и износ инструмента.

Освоение взаимодействия между теплом, силой и атомной структурой — это суть современного материаловедения.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Термообработка | Изменение внутренней микроструктуры | Контроль твердости, прочности, пластичности, ударной вязкости |

| Механические процессы | Изменение формы или удаление материала | Испытание или уточнение свойств на основе термообработанного состояния |

| Совместный эффект | Проектирование материалов для конкретных применений | Балансирование конкурирующих свойств для оптимальной производительности |

Нужен точный контроль над свойствами ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для эффективной термообработки и испытаний материалов. Независимо от того, разрабатываете ли вы сплавы, оптимизируете производственные процессы или обеспечиваете контроль качества, наши решения помогут вам достичь идеального баланса твердости, прочности и ударной вязкости. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области материаловедения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс спекания материалов? Руководство по превращению порошков в твердые тела

- Каковы критерии приемки муфельной печи? Обеспечение безопасности, производительности и успеха

- Почему для обработки рисовой шелухи требуется лабораторная сушильная камера с постоянной температурой? Обеспечение качества композитов

- Какова функция лабораторной печи при подготовке образцов стали W18Cr4V для микроструктурного анализа?

- Для чего используется муфельная печь в фармацевтике? Обеспечение чистоты и безопасности лекарственных средств

- Почему для термообработки Ti-6Al-4V используется высокотемпературная лабораторная печь? Повышение долговечности и биосовместимости

- Какие меры предосторожности следует соблюдать при использовании муфельной печи? Обеспечьте безопасную высокотемпературную обработку в вашей лаборатории

- Каковы цели спекания? Достижение превосходных свойств материала посредством контролируемой термообработки