Да, правильно выполненный процесс спекания принципиально увеличивает прочность материала. Это одна из его основных целей. Спекание превращает совокупность рыхлых или слабо спрессованных порошковых частиц, обладающих очень низкой прочностью, в твердый, плотный объект путем создания прочных атомных связей между частицами и значительного уменьшения внутренней пористости, которая действует как структурно слабое место.

Основная цель спекания — превратить механически слабую порошковую прессовку в плотную, прочную и функциональную деталь. Увеличение прочности — это не побочный эффект; это прямой результат использования тепловой энергии для устранения пор и формирования когезионной, связанной микроструктуры.

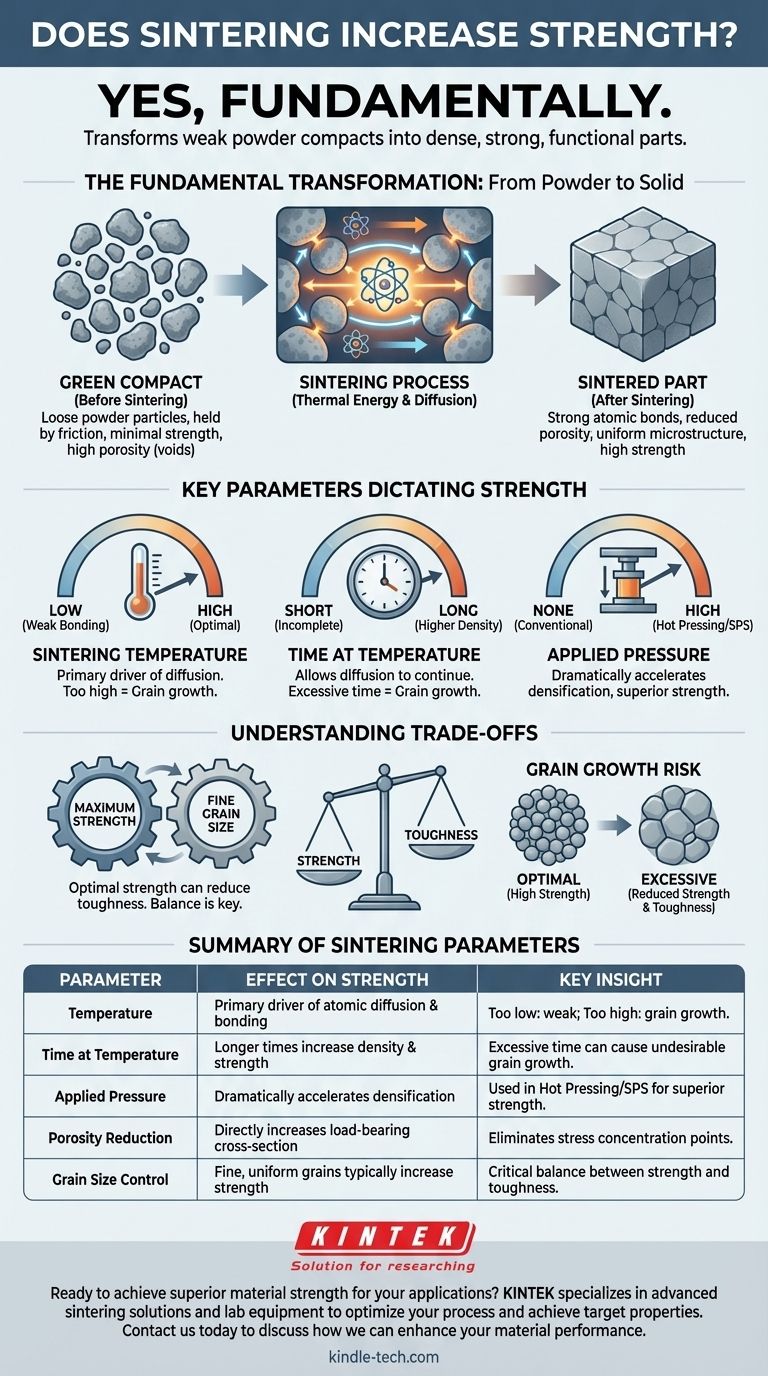

Фундаментальный механизм: от порошка к твердому телу

Деталь, сформированная из порошка до спекания («сырая» прессовка), удерживается вместе только за счет трения и сцепления частиц. Она хрупкая и обладает минимальной прочностью. Спекание инициирует глубокую микроструктурную трансформацию, которая увеличивает прочность.

Устранение пористости

Наиболее значительным источником слабости в порошковой прессовке является пустое пространство, или пористость, между частицами. Эти поры действуют как концентраторы напряжений. При приложении нагрузки напряжение усиливается по краям этих внутренних пустот, что приводит к инициированию трещин и разрушению при очень низких общих усилиях.

Спекание вызывает перенос материала на атомном уровне, в результате чего частицы сплавляются, а поры между ними уменьшаются и в конечном итоге закрываются. Уменьшение этой пористости резко увеличивает площадь поперечного сечения, которая может нести нагрузку, что напрямую приводит к повышению прочности.

Создание атомных связей

При температурах спекания, которые ниже точки плавления материала, атомы становятся очень подвижными. Эта подвижность позволяет атомам диффундировать через точки контакта между отдельными порошковыми частицами.

Этот процесс, известный как диффузионная сварка, создает непрерывные, прочные металлические или керамические связи. Исходные слабые физические точки контакта заменяются единой зернистой структурой, превращая совокупность отдельных частиц в единое, когезионное твердое тело.

Контроль микроструктуры

Помимо уплотнения, спекание определяет окончательную микроструктуру материала, включая размер и форму его зерен. Это критические факторы, влияющие на механические свойства.

Тщательно контролируя процесс спекания, можно получить тонкую, однородную зернистую структуру. Во многих материалах более мелкий размер зерна коррелирует с более высокой прочностью и твердостью в соответствии с такими принципами, как соотношение Холла-Петча.

Ключевые параметры, определяющие конечную прочность

Достижение желаемой прочности не является автоматическим. Оно зависит от точного контроля параметров процесса спекания, которые напрямую влияют на скорость уплотнения и конечную микроструктуру.

Температура спекания

Температура является основным движущим фактором диффузии. Если температура слишком низкая, атомы не будут достаточно подвижны для облегчения связывания и закрытия пор, что приведет к получению слабой, пористой детали. Если она слишком высокая, это может привести к чрезмерному росту зерен или даже локальному плавлению, что может быть вредно для конечных свойств.

Время выдержки при температуре

Длительность процесса спекания при пиковой температуре позволяет диффузии продолжаться. Более длительное время выдержки обычно приводит к более высокой плотности и прочности. Однако, как и в случае с температурой, чрезмерное время также может вызвать нежелательный рост зерен.

Приложенное давление

Некоторые передовые методы спекания, такие как горячее прессование или искровое плазменное спекание (ИПС), применяют внешнее давление во время нагрева. Это давление физически сжимает частицы, разрушая поверхностные оксиды и значительно ускоряя процесс уплотнения. Это часто приводит к превосходной плотности и прочности по сравнению с обычным беспрессовым спеканием.

Понимание компромиссов

Оптимизация только для прочности может привести к компромиссам в других областях. Успешный инженерный результат зависит от понимания этих балансов.

Прочность против вязкости

Условия, обеспечивающие максимальную прочность, такие как достижение наименьшего возможного размера зерна, иногда могут снижать пластичность или вязкость материала (его способность поглощать энергию и деформироваться без разрушения). Идеальная микроструктура часто является компромиссом, адаптированным к требованиям конкретного применения.

Риск чрезмерного роста зерен

Основная проблема во многих операциях спекания заключается в достижении полной плотности без значительного роста зерен. Крупные зерна во многих случаях могут снижать прочность и вязкость разрушения. Вот почему контроль температуры и времени так важен.

Стоимость полной плотности

Хотя более высокая плотность почти всегда означает более высокую прочность, достижение 100% теоретической плотности материала может быть трудным и дорогостоящим. Для многих применений достижение плотности 92-98% обеспечивает уровень прочности, который более чем достаточен, предлагая лучший баланс между производительностью и производственными затратами.

Как применить это к вашей цели

Ваш подход к спеканию должен определяться конкретными механическими свойствами, которые требуются вашему конечному компоненту.

- Если ваша основная цель — максимальная прочность и твердость: Приоритетом является достижение максимально возможной плотности с тонкой, однородной зернистой структурой. Это может потребовать более высоких температур, более длительного времени или использования методов спекания с давлением.

- Если ваша основная цель — экономически эффективное производство: Стремитесь к уровню плотности, который соответствует минимальным требованиям к прочности для данного применения. Избегайте дополнительных затрат времени и энергии, связанных с достижением почти полной плотности, если это не требуется.

- Если ваша основная цель — баланс прочности и вязкости: Тщательно контролируйте цикл спекания, чтобы достичь достаточного уплотнения, активно предотвращая чрезмерный рост зерен, так как это часто дает наилучшее сочетание свойств.

Освоив эти принципы, вы сможете целенаправленно проектировать внутреннюю структуру материала для обеспечения точной производительности, которая вам нужна.

Сводная таблица:

| Параметр спекания | Влияние на прочность | Ключевая идея |

|---|---|---|

| Температура | Основной движущий фактор атомной диффузии и связывания | Слишком низкая: слабое связывание; Слишком высокая: рост зерен/плавление |

| Время выдержки при температуре | Более длительное время увеличивает плотность и прочность | Чрезмерное время может вызвать нежелательный рост зерен |

| Приложенное давление | Значительно ускоряет уплотнение | Используется в таких методах, как горячее прессование/ИПС для превосходной прочности |

| Уменьшение пористости | Напрямую увеличивает несущую площадь поперечного сечения | Устраняет точки концентрации напряжений от внутренних пустот |

| Контроль размера зерна | Мелкие, однородные зерна обычно увеличивают прочность | Критический баланс между прочностью и вязкостью |

Готовы достичь превосходной прочности материала для ваших применений?

В KINTEK мы специализируемся на предоставлении передовых решений для спекания и лабораторного оборудования, которые помогают точно контролировать свойства материала. Независимо от того, нужна ли вам максимальная прочность, экономически эффективное производство или баланс прочности и вязкости, наш опыт в термической обработке поможет вам оптимизировать параметры спекания.

Наша команда может помочь вам:

- Выбрать подходящее оборудование для спекания в соответствии с вашими конкретными требованиями к материалу

- Разработать оптимизированные циклы спекания для достижения целевой плотности и микроструктуры

- Сбалансировать механические свойства для удовлетворения эксплуатационных потребностей вашего применения

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить производительность вашего материала с помощью прецизионного спекания. Свяжитесь с нашими экспертами, чтобы начать оптимизацию вашего процесса!

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива