Да, по сути, процесс спекания предназначен для увеличения твердости и прочности. Он достигается путем преобразования спрессованного объекта из рыхлого порошка в плотное, твердое тело. Это преобразование происходит на микроскопическом уровне, создавая прочную внутреннюю структуру там, где ее раньше не было.

Спекание увеличивает твердость за счет использования высокой температуры для связывания отдельных частиц материала, систематически устраняя пустые пространства (поры) между ними. Ключ к освоению этого процесса заключается не только в достижении твердости, но и в точном ее контроле путем управления параметрами процесса для формирования окончательной микроструктуры материала.

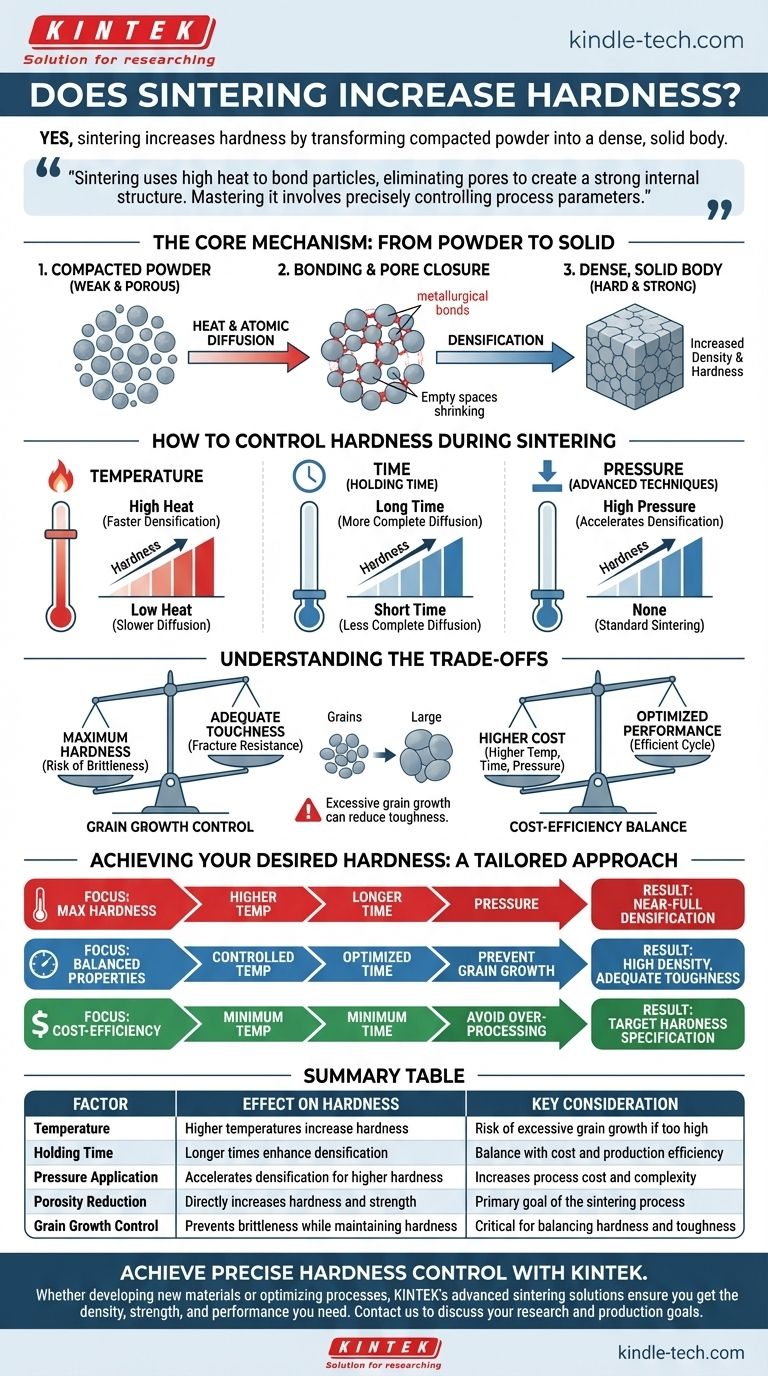

Основной механизм: от порошка к твердому телу

Спекание – это термическая обработка, которая фундаментально изменяет внутреннюю структуру материала. Деталь, спрессованная из порошка, обладает механической целостностью, но является слабой и пористой. Спекание обеспечивает твердость и прочность, необходимые для эксплуатации.

Связывание частиц

При температурах ниже точки плавления материала атомы становятся очень подвижными. Они мигрируют через точки контакта между отдельными частицами порошка, образуя прочные, непрерывные металлургические связи, очень похожие на сварку в микроскопическом масштабе.

Устранение пористости

По мере диффузии атомов и образования связей пустые пространства, или поры, между исходными частицами начинают сжиматься и закрываться. Поскольку поры являются слабыми местами, их устранение напрямую приводит к получению более твердого, прочного и плотного материала.

Достижение уплотнения

Совокупным результатом связывания частиц и устранения пор является уплотнение. Деталь уменьшается в объеме по мере удаления внутренних пустот, что приводит к значительному увеличению ее общей плотности. Это увеличение плотности напрямую коррелирует с увеличением твердости.

Как контролировать твердость во время спекания

Конечная твердость спеченной детали не случайна; это прямой результат тщательно контролируемых параметров процесса. Эти переменные дают вам точные рычаги для достижения заданных характеристик.

Роль температуры

Температура является основным движущим фактором спекания. Более высокие температуры ускоряют скорость атомной диффузии, что приводит к более быстрому и полному уплотнению. Это приводит к получению более твердого конечного продукта.

Влияние времени

Продолжительность выдержки детали при максимальной температуре спекания, известная как время выдержки, также имеет решающее значение. Более длительное время выдержки дает процессу диффузии больше времени для завершения, что еще больше уменьшает пористость и увеличивает твердость.

Функция давления

В некоторых передовых методах, таких как горячее прессование или искровое плазменное спекание, применяется внешнее давление. Это давление физически сжимает частицы, значительно ускоряя уплотнение и позволяя достигать высокой твердости при более низких температурах или за более короткое время.

Понимание компромиссов

Простое максимизация твердости редко является целью. Эффективное спекание включает в себя балансирование конкурирующих факторов для достижения оптимальных свойств для конкретного применения.

Риск роста зерен

Если температура слишком высока или время слишком велико, может произойти явление, называемое ростом зерен. Мелкие кристаллические зерна внутри материала начинают сливаться в более крупные. Хотя деталь может быть полностью плотной, чрезмерно крупные зерна иногда могут снижать другие важные свойства, такие как вязкость, делая материал более хрупким.

Твердость против вязкости

Самый твердый материал не всегда является лучшим. Чрезмерная твердость может быть связана с хрупкостью, что означает, что деталь может разрушиться при внезапном ударе. Идеальный процесс находит золотую середину, которая обеспечивает требуемую твердость при сохранении достаточной вязкости.

Баланс стоимости и производительности

Более высокие температуры, более длительное время в печи и использование внешнего давления увеличивают стоимость производства. Цель состоит в том, чтобы разработать цикл спекания, который обеспечивает необходимую твердость и эксплуатационные характеристики наиболее экономически эффективным способом.

Достижение желаемой твердости

Используйте принципы спекания для адаптации свойств материала к вашей конкретной инженерной цели.

- Если ваша основная цель — максимальная твердость: используйте более высокие температуры спекания и более длительное время выдержки, а также рассмотрите методы с использованием давления для достижения почти полного уплотнения.

- Если ваша основная цель — сбалансированные свойства (например, твердость и вязкость): тщательно контролируйте температуру и время для достижения высокой плотности, активно предотвращая чрезмерный рост зерен.

- Если ваша основная цель — экономичность: оптимизируйте цикл спекания, чтобы использовать минимальную температуру и время, необходимые для достижения целевых характеристик твердости, избегая затрат на избыточную обработку.

Понимая эти рычаги, вы можете использовать спекание как точный инструмент для создания материалов с предсказуемыми и надежными механическими свойствами.

Сводная таблица:

| Фактор | Влияние на твердость | Ключевое соображение |

|---|---|---|

| Температура | Более высокие температуры увеличивают твердость | Риск чрезмерного роста зерен, если слишком высокая |

| Время выдержки | Более длительное время улучшает уплотнение | Баланс с затратами и эффективностью производства |

| Применение давления | Ускоряет уплотнение для повышения твердости | Увеличивает стоимость и сложность процесса |

| Уменьшение пористости | Напрямую увеличивает твердость и прочность | Основная цель процесса спекания |

| Контроль роста зерен | Предотвращает хрупкость при сохранении твердости | Критически важен для баланса твердости и вязкости |

Добейтесь точного контроля твердости в вашей лаборатории с помощью передовых решений для спекания от KINTEK. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие процессы, наш опыт в области лабораторного оборудования гарантирует, что вы получите необходимую плотность, прочность и производительность. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи для спекания и расходные материалы могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова температура спекания керамики? Освойте термический цикл для долговечных результатов

- Чем микроволновое спекание отличается от обычного? Откройте для себя более быструю и эффективную обработку материалов

- Каково основное ограничение диоксида циркония? Парадокс прочности и эстетики

- Какова температура плавления керамики? Понимание характеристик высокотемпературных материалов

- Каков коэффициент теплового расширения SiC? Освойте его низкий КТР для превосходной работы при высоких температурах

- Почему оксид алюминия часто выбирают в качестве футеровочного материала для жаропрочных сплавов на основе никеля? Обеспечение высокой чистоты и стабильности

- Какова скорость нагрева оксида алюминия? Достижение идеального спекания и предотвращение растрескивания

- Что происходит с керамическим материалом при его спекании? Превращение из порошка в плотное твердое тело