Да, во многих случаях термообработка является фундаментальным процессом, используемым для значительного повышения прочности и твердости материала, особенно металлов и сплавов. Однако это не универсальный процесс; различные виды термообработки также могут использоваться для смягчения материала, повышения его пластичности или снятия внутренних напряжений. Результат полностью зависит от конкретного материала и применяемого цикла нагрева и охлаждения.

Термообработка не просто добавляет прочность; она коренным образом изменяет внутреннюю микроструктуру материала. Контролируя температуру и время, вы контролируете расположение атомов для достижения определенного набора свойств, часто обменивая одно свойство (например, пластичность) на другое (например, твердость).

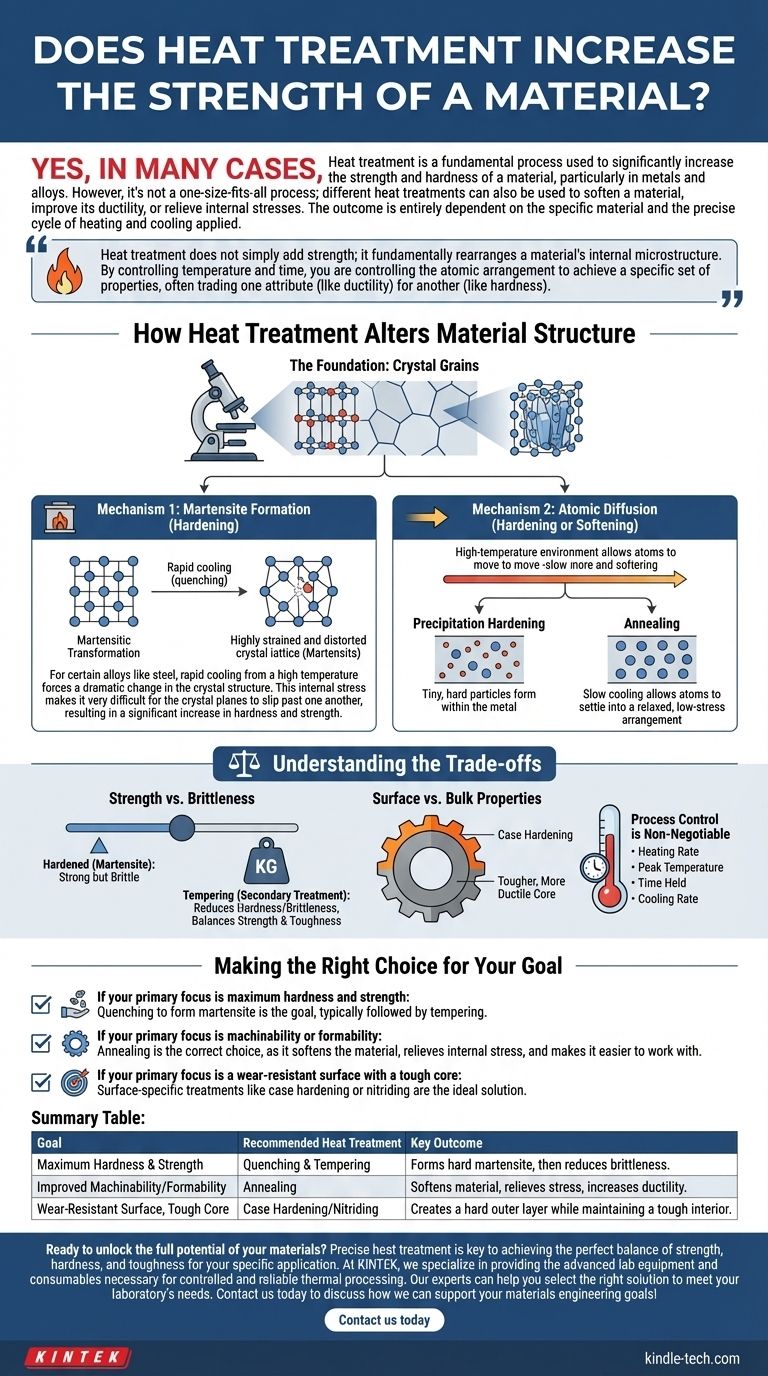

Как термообработка изменяет структуру материала

Термообработка работает за счет использования того, как атомы в твердом материале, особенно в металлах, реагируют на тепловую энергию. Она позволяет контролируемо манипулировать микроскопической кристаллической структурой материала, известной как его микроструктура.

Основа: Кристаллические зерна

Металлы кристаллические, что означает, что их атомы расположены в упорядоченном, повторяющемся узоре, называемом решеткой. Эти решетки группируются вместе, образуя микроскопические кристаллы или «зерна». Размер, форма и внутренняя структура этих зерен определяют объемные механические свойства материала, такие как прочность, твердость и пластичность.

Механизм 1: Образование мартенсита (закалка)

Для некоторых сплавов, таких как сталь, быстрое охлаждение (закалка) с высокой температуры вызывает резкое изменение кристаллической структуры. Этот процесс известен как мартенситное превращение.

У атомов нет времени вернуться в свои нормальные, низкоэнергетические положения. Они оказываются запертыми в сильно напряженной и искаженной кристаллической решетке, называемой мартенситом. Это внутреннее напряжение очень затрудняет скольжение кристаллических плоскостей друг относительно друга, что приводит к значительному увеличению твердости и прочности.

Механизм 2: Атомная диффузия (закалка или смягчение)

Когда материал выдерживается при высокой температуре, атомы получают достаточно энергии, чтобы перемещаться, или диффундировать, внутри кристаллической решетки. Этот механизм может использоваться для противоположных эффектов.

В некоторых сплавах (например, алюминии) он обеспечивает упрочнение выделением, при котором в металле образуются крошечные твердые частицы, препятствующие движению и повышающие прочность.

И наоборот, медленное охлаждение позволяет атомам осесть в расслабленном, низконапряженном состоянии. Этот процесс, называемый отжигом, снимает внутренние напряжения, повышает однородность и, как правило, делает материал более мягким и пластичным.

Понимание компромиссов

Увеличение одного свойства, например прочности, почти всегда происходит за счет другого. Это основная проблема материаловедения.

Прочность против хрупкости

Самый распространенный компромисс — это прочность в обмен на вязкость. Материал, упрочненный образованием мартенсита, исключительно прочен, но также очень хрупок, что означает, что он с большей вероятностью разрушится или разобьется при ударе.

Для противодействия этому после закалки часто применяется вторичная термообработка при более низкой температуре, называемая отпуском. Отпуск снижает некоторую твердость и хрупкость, обеспечивая более полезный баланс высокой прочности и достаточной вязкости.

Свойства поверхности против объемных свойств

Некоторые применения требуют твердой, износостойкой поверхности, но более вязкой сердцевины, способной поглощать удары. Термообработка может это обеспечить.

Такие процессы, как цементация или плазменная обработка, упомянутые в исследованиях, избирательно изменяют только поверхностный состав и структуру. Они создают твердую «корку», не изменяя объемных свойств материала под ней, что дает лучшее из обоих миров для таких компонентов, как шестерни и подшипники.

Контроль процесса не подлежит обсуждению

Успех термообработки зависит от точного контроля. Скорость нагрева, пиковая температура, время выдержки при этой температуре и скорость охлаждения — все это критически важные переменные. Небольшое отклонение может привести к тому, что деталь окажется слишком мягкой, слишком хрупкой, треснувшей или деформированной.

Сделайте правильный выбор для вашей цели

Правильная термообработка определяется вашей конечной целью в отношении материала.

- Если ваш основной фокус — максимальная твердость и прочность: Целью является закалка для образования мартенсита, за которой обычно следует отпуск для снижения хрупкости до приемлемого уровня.

- Если ваш основной фокус — обрабатываемость или формуемость: Правильный выбор — отжиг, так как он смягчает материал, снимает внутреннее напряжение и облегчает работу с ним.

- Если ваш основной фокус — износостойкая поверхность с вязкой сердцевиной: Идеальным решением являются поверхностные обработки, такие как цементация или азотирование.

В конечном счете, термообработка позволяет вам взять один и тот же материал и точно настроить его внутреннюю структуру для удовлетворения широкого спектра инженерных требований.

Сводная таблица:

| Цель | Рекомендуемая термообработка | Ключевой результат |

|---|---|---|

| Максимальная твердость и прочность | Закалка и отпуск | Образует твердый мартенсит, затем снижает хрупкость. |

| Улучшенная обрабатываемость/формуемость | Отжиг | Смягчает материал, снимает напряжение, повышает пластичность. |

| Износостойкая поверхность, вязкая сердцевина | Цементация/Азотирование | Создает твердый внешний слой, сохраняя при этом вязкую внутреннюю часть. |

Готовы раскрыть весь потенциал ваших материалов?

Точная термообработка — ключ к достижению идеального баланса прочности, твердости и вязкости для вашего конкретного применения. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контролируемой и надежной термической обработки.

Наши эксперты могут помочь вам выбрать правильное решение для удовлетворения потребностей вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области материаловедения!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса