Да, цементация принципиально изменяет размеры стальной детали. Процесс вводит углерод в поверхность и включает последующую термообработку (закалку), которая изменяет микроструктуру стали, приводя к предсказуемому росту и потенциальной деформации. Это изменение размеров не является случайностью, а является неотъемлемым следствием металлургических превращений, которые создают твердую, износостойкую поверхность.

Основная проблема не в том, изменятся ли размеры, а в том, как управлять этим изменением. Цементация вызывает объемное расширение и напряжение, что требует планирования последующей механической обработки, такой как шлифовка, для достижения окончательных допусков.

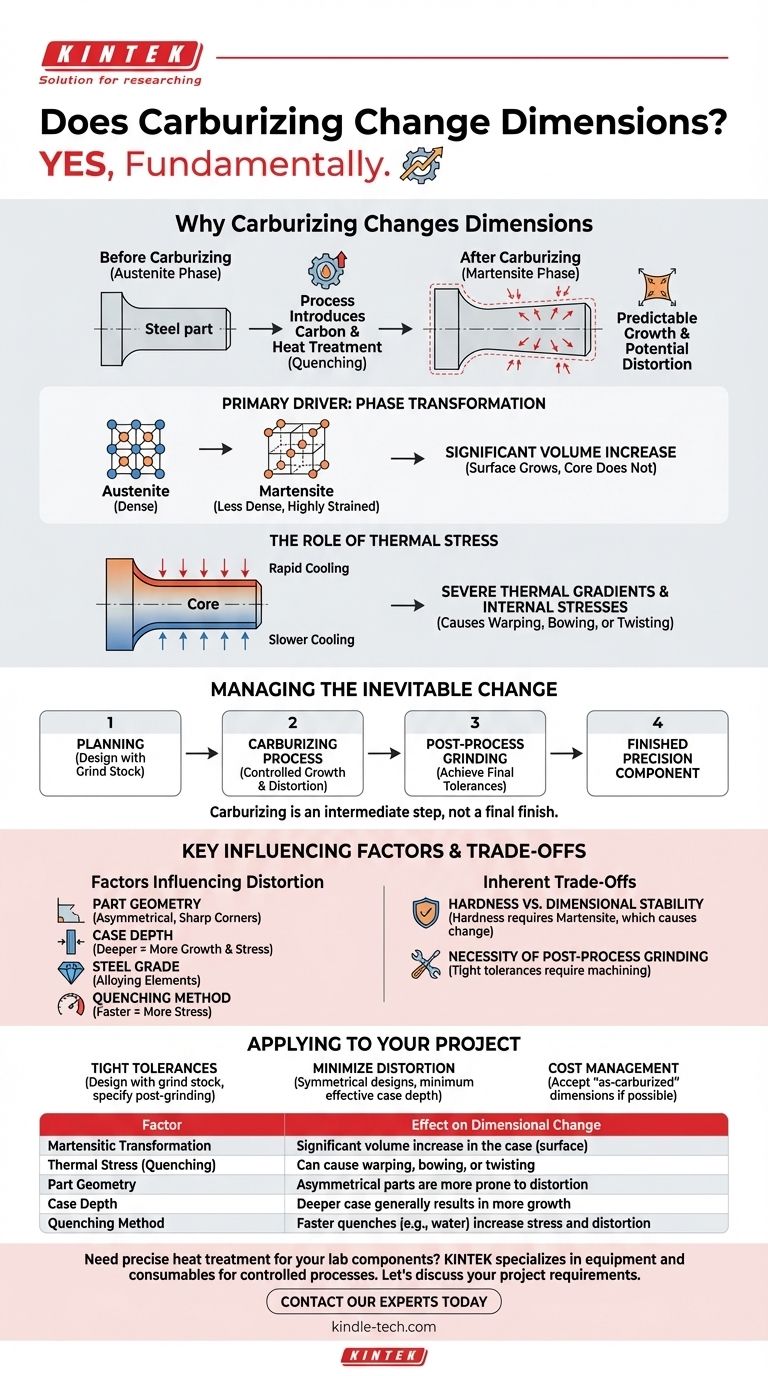

Почему цементация изменяет размеры

Изменения размеров и формы во время цементации вызваны не одним фактором, а комбинацией химических и термических эффектов. Понимание этих движущих сил является ключом к прогнозированию и контролю результата.

Основной фактор: фазовое превращение

Наиболее значительной причиной изменения размеров является мартенситное превращение. Во время закалки высокоуглеродистая стальная поверхность (слой) быстро охлаждается и превращается из плотной структуры, называемой аустенитом, в менее плотную, сильно напряженную структуру, называемую мартенситом.

Это превращение из аустенита в мартенсит вызывает значительное увеличение объема. Поскольку это превращение происходит только в обогащенном углеродом слое, поверхность детали буквально растет, в то время как более мягкая, низкоуглеродистая сердцевина не изменяется.

Роль термического напряжения

Быстрое охлаждение, присущее закалке, создает сильные температурные градиенты. Поверхность охлаждается и сжимается гораздо быстрее, чем сердцевина, вызывая мощные внутренние напряжения.

Эти напряжения могут привести к короблению, изгибу или скручиванию детали. Окончательная форма является результатом борьбы между объемным расширением от образования мартенсита и термическим сжатием от охлаждения.

Влияние поглощения углерода

Простое диффузионное внедрение атомов углерода в кристаллическую решетку железа вызывает небольшое расширение. Хотя это способствует общему росту, его эффект незначителен по сравнению с увеличением объема от последующего фазового превращения во время закалки.

Прогнозирование и управление изменением

Хотя изменение размеров неизбежно, его величина и характер могут быть контролируемыми. Упоминание о необходимости "больших припусков на материал для последующих операций обработки" подчеркивает, что управление этим изменением является стандартной частью производственного процесса.

Ключевые факторы, влияющие на деформацию

- Геометрия детали: Асимметричные детали или детали с острыми углами и тонкими сечениями гораздо более подвержены короблению, чем простые, симметричные формы.

- Глубина слоя: Более глубокий цементованный слой обычно приводит к большему росту и более высоким внутренним напряжениям.

- Марка стали: Конкретные легирующие элементы в стали влияют на то, как она реагирует как на цементацию, так и на закалку.

- Метод закалки: Скорость и равномерность закалки оказывают прямое влияние на уровень термического напряжения и деформации. Например, закалка в масле менее интенсивна, чем закалка в воде.

Неизбежные компромиссы

Выбор цементации требует принятия и планирования ее последствий. Это не окончательный этап процесса для высокоточных компонентов.

Необходимость последующей шлифовки

Из-за предсказуемого роста и потенциальной деформации детали, требующие жестких допусков, должны быть обработаны после цементации. Определенное количество "припуска на шлифовку" намеренно оставляется на детали перед термообработкой, чтобы удалить его впоследствии.

Контроль процесса против окончательной формы

Как отмечается в источниках, для достижения повторяемых результатов требуется "эмпирически накопленный опыт". Опытный термист может контролировать процесс, чтобы получить постоянную величину роста и деформации, но он не может устранить ее. Эта постоянство делает последующую механическую обработку предсказуемой и эффективной.

Твердость против стабильности размеров

Цель цементации — создать чрезвычайно твердую поверхность. Эта твердость достигается путем создания мартенсита, того самого превращения, которое вызывает наиболее значительное изменение размеров. Одно невозможно без другого.

Как применить это к вашему проекту

Ваша стратегия должна включать изменение размеров с самого начала процесса проектирования.

- Если ваша основная цель — достижение жестких окончательных допусков: Разработайте деталь с дополнительным материалом (припуском на шлифовку) на всех критических поверхностях и укажите операцию шлифовки после цементации.

- Если ваша основная цель — минимизация деформации: По возможности проектируйте симметричные детали, избегайте острых внутренних углов и указывайте минимально эффективную глубину слоя для вашего применения.

- Если ваша основная цель — управление затратами для некритической детали: Рассмотрите, приемлемы ли "как есть" размеры после цементации для функции детали, что исключает расходы на последующую шлифовку.

В конечном итоге, вы должны рассматривать цементацию как промежуточный этап производства, а не как окончательную отделку.

Сводная таблица:

| Фактор | Влияние на изменение размеров |

|---|---|

| Мартенситное превращение | Значительное увеличение объема в слое (поверхности) |

| Термическое напряжение (закалка) | Может вызвать коробление, изгиб или скручивание |

| Геометрия детали | Асимметричные детали более подвержены деформации |

| Глубина слоя | Более глубокий слой обычно приводит к большему росту |

| Метод закалки | Более быстрая закалка (например, в воде) увеличивает напряжение и деформацию |

Нужна точная термообработка для ваших лабораторных компонентов?

Цементация — это мощный процесс для создания износостойких поверхностей, но управление возникающими изменениями размеров имеет решающее значение для успеха. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки. Наш опыт поможет вам спланировать последующую шлифовку и достичь жестких допусков, требуемых вашими приложениями.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы убедиться, что ваши термообработанные детали соответствуют вашим точным спецификациям.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Муфельная печь 1700℃ для лаборатории

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы меры предосторожности при работе с муфельной печью? Руководство по предотвращению ожогов, пожаров и поражений электрическим током

- Для чего используется муфельная печь? Достижение высокотемпературной обработки без загрязнений

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для вашего термического процесса

- Могут ли два разных материала иметь одинаковое значение удельной теплоемкости? Раскрывая науку о термическом поведении

- Каков механизм нагрева муфельной печи? Добейтесь точного нагрева без загрязнений