Да, время спекания критически влияет на краевое прилегание циркониевых колпачков. Продолжительность цикла спекания напрямую определяет окончательную усадку материала. Если время слишком короткое или слишком длинное по сравнению с проверенным протоколом производителя, реставрация не даст усадки до точных размеров, предусмотренных программным обеспечением для проектирования, что приведет к нарушению краевого прилегания.

Основная проблема заключается не во времени как таковом, а в соответствии между используемым циклом спекания и требованиями конкретного материала. Любое отклонение от проверенного протокола производителя циркония — будь то сокращение или увеличение времени — влечет за собой высокий риск неточности размеров, что напрямую нарушает окончательное прилегание.

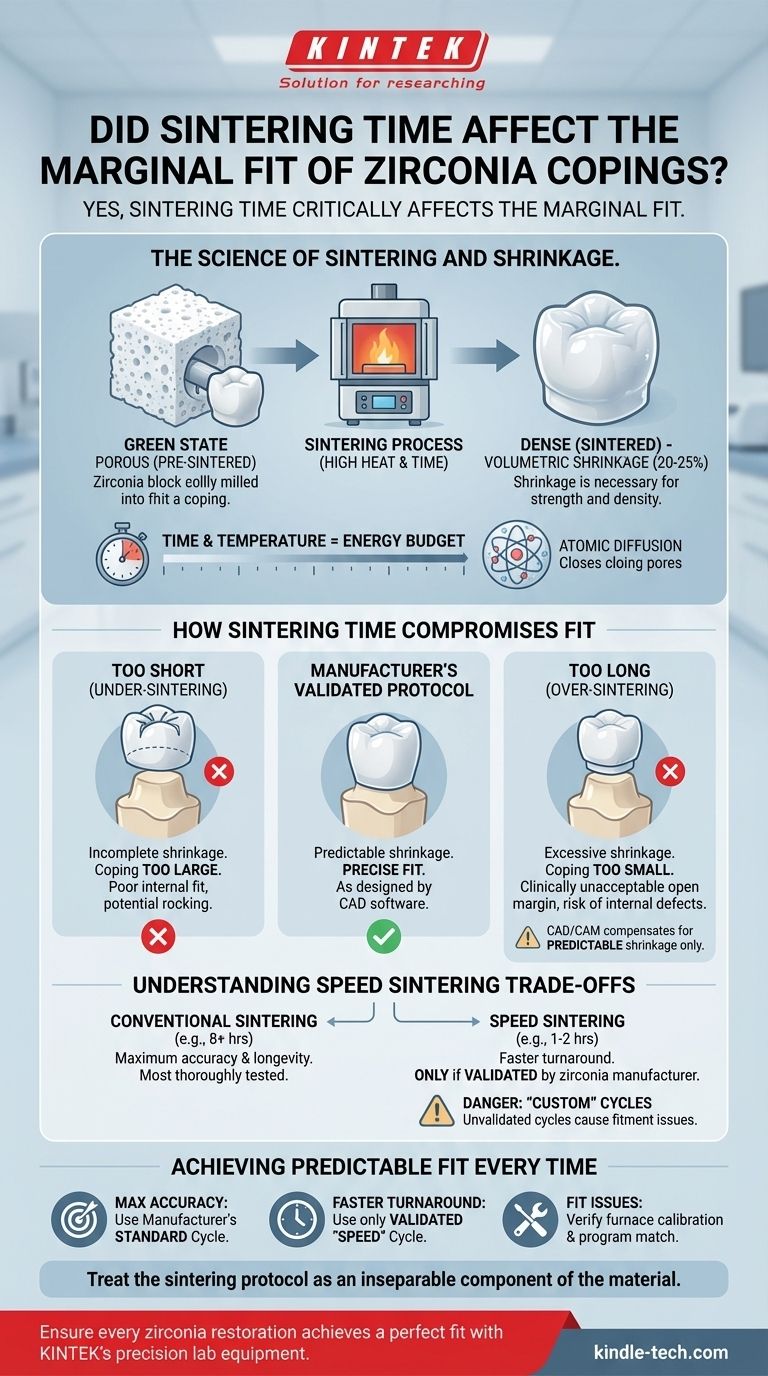

Наука о спекании и усадке

Чтобы понять, как время влияет на прилегание, мы должны сначала понять фундаментальное преобразование, которое происходит во время спекания.

От пористого к плотному

Циркониевый колпачок сначала фрезеруется из предварительно спеченного, похожего на мел блока. В этом «зеленом состоянии» он пористый и относительно слабый. Для достижения окончательной прочности его необходимо спекать в высокотемпературной печи.

Этот процесс устраняет пористость и значительно увеличивает плотность материала. В результате получается твердая, прочная реставрация, подходящая для требовательной среды ротовой полости.

Почему усадка необходима

Это увеличение плотности достигается за счет объемной усадки, которая может составлять до 20-25%. Во время спекания отдельные частицы циркония сплавляются вместе, закрывая промежутки и поры между ними.

Эта усадка не является дефектом; это существенная и запланированная часть производственного процесса, которая придает цирконию исключительную прочность.

Роль времени и температуры

Спекание — это процесс атомной диффузии, который требует определенного количества энергии (тепла), приложенного в течение определенного времени. Инструкции производителя создают точный «энергетический бюджет» для достижения полного и равномерного уплотнения без деградации материала.

Как время спекания нарушает прилегание

Весь процесс CAD/CAM построен на компенсации этой предсказуемой усадки. Проблема возникает, когда фактическая усадка отклоняется от плана.

Коэффициент цифровой компенсации

При проектировании реставрации программное обеспечение CAD автоматически увеличивает размеры на основе известного коэффициента усадки. Этот коэффициент предоставляется производителем циркония и является точным только в том случае, если точно соблюдается его специфический, проверенный цикл спекания.

Риск недоспекания (слишком короткий цикл)

Если время спекания сокращено, материал не успевает завершить процесс диффузии. Усадка будет неполной.

Полученный колпачок будет слишком большим. Хотя это не всегда может привести к видимому открытому краю, внутреннее прилегание будет плохим, что потенциально может привести к качающейся реставрации и более толстому, более слабому слою цемента.

Риск переспекания (слишком длинный цикл)

Если время спекания слишком велико, материал может чрезмерно сжаться, делая колпачок слишком маленьким. Это не позволит ему полностью сесть на штамп, создавая клинически неприемлемый открытый край.

Кроме того, чрезмерное время при высоких температурах может привести к аномальному росту зерен. Как видно на примере других передовых керамических материалов, это может создавать внутренние дефекты и, как ни парадоксально, снижать твердость и сопротивление разрушению материала.

Понимание компромиссов: скорость против точности

Спрос на более быстрое выполнение работ привел к разработке циклов «быстрого спекания», что создало критическую точку принятия решений для зуботехнических лабораторий.

Привлекательность «быстрого спекания»

Обычные циклы спекания могут занимать 8 часов и более. Циклы быстрого спекания обещают аналогичный результат за долю этого времени, иногда всего за 1-2 часа, что значительно повышает эффективность лаборатории.

Безоговорочное требование

Эти ускоренные циклы жизнеспособны только в том случае, если они были специально разработаны и проверены производителем циркония для данного конкретного материала. Производители достигают этого, регулируя температурные профили для подачи необходимой энергии в более короткие сроки.

Опасность «пользовательских» циклов

Никогда не используйте цикл быстрого спекания одной марки печи или циркония для другого материала. Коэффициент компенсации в программном обеспечении калибруется для определенного протокола времени и температуры. Использование непроверенного цикла является основной причиной проблем с прилеганием, поскольку фактическая усадка не будет соответствовать прогнозируемой усадке.

Достижение предсказуемого прилегания каждый раз

Ваш подход к спеканию должен определяться вашими клиническими и деловыми приоритетами, но он всегда должен руководствоваться научными данными производителя.

- Если ваша основная цель — максимальная точность и долговечность: используйте стандартный, обычный цикл спекания производителя, так как этот протокол является наиболее тщательно протестированным и надежным.

- Если ваша основная цель — сокращение времени выполнения заказа: используйте цикл «быстрого» или «скоростного» спекания только в том случае, если он явно одобрен и проверен производителем для конкретного циркония, который вы используете.

- Если у вас возникли проблемы с прилеганием: сначала проверьте калибровку печи. Затем убедитесь, что выбранная программа спекания точно соответствует инструкциям производителя циркония для данной конкретной партии материала.

Рассматривая протокол спекания как неотъемлемый компонент самого материала, вы можете обеспечить стабильные, точные результаты и исключить сбои, связанные с прилеганием.

Сводная таблица:

| Влияние времени спекания | Влияние на циркониевый колпачок | Результат для краевого прилегания |

|---|---|---|

| Слишком короткое (недоспекание) | Неполная усадка | Колпачок слишком большой; плохое внутреннее прилегание |

| Слишком длинное (переспекание) | Чрезмерная усадка | Колпачок слишком маленький; открытый край |

| Протокол производителя | Предсказуемая усадка | Точное прилегание в соответствии с проектом |

Обеспечьте идеальное прилегание каждой циркониевой реставрации с помощью прецизионного лабораторного оборудования KINTEK.

Являясь ведущим поставщиком лабораторного оборудования и расходных материалов, KINTEK понимает, что стабильное, точное спекание является обязательным условием для зуботехнических лабораторий. Наши надежные печи для спекания разработаны для обеспечения точного контроля температуры и постоянства цикла, необходимых для соблюдения протоколов производителей циркония, что исключает сбои, связанные с прилеганием.

Мы поможем вам:

- Достичь предсказуемой усадки и идеального краевого прилегания для каждого колпачка.

- Повысить эффективность лаборатории без ущерба для качества реставрации.

- Исключить дорогостоящие переделки из-за неточностей размеров.

Готовы оптимизировать процесс спекания и обеспечить безупречные результаты? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для нужд вашей лаборатории и материалов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какой тип циркония самый прочный? Руководство по выбору правильного стоматологического циркония

- Какова основная функция печи для прессования в стоматологии? Изготовление прочных, эстетичных стоматологических реставраций

- Какие самые прочные и долговечные керамические материалы в настоящее время используются в стоматологии? Диоксид циркония против дисиликата лития

- Какие существуют типы систем калибровки температуры, используемых в печах для фарфора? Обеспечьте точность для каждого типа керамики

- Выглядят ли фарфоровые коронки естественно? Достижение безупречной, реалистичной улыбки с помощью современной стоматологии

- В чем преимущество обжига фарфора в вакууме? Достижение более плотных, прочных и эстетичных зубных реставраций

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Из чего состоит стоматологическая керамика? Руководство по стеклу, кристаллу и клиническому применению