Да, существует несколько различных типов отжига. Хотя все они следуют одному и тому же фундаментальному принципу нагрева и контролируемого охлаждения, каждый тип представляет собой точную вариацию, разработанную для достижения конкретного результата. Эти процессы используются для размягчения металлов, улучшения их обрабатываемости и снятия внутренних напряжений, возникающих в процессе производства, таких как формовка, гибка или сварка.

Ключевое различие между типами отжига заключается не в самом процессе, а в целевой температуре и скорости охлаждения. Эти переменные тщательно контролируются для манипулирования внутренней кристаллической структурой металла с целью получения желаемых механических свойств.

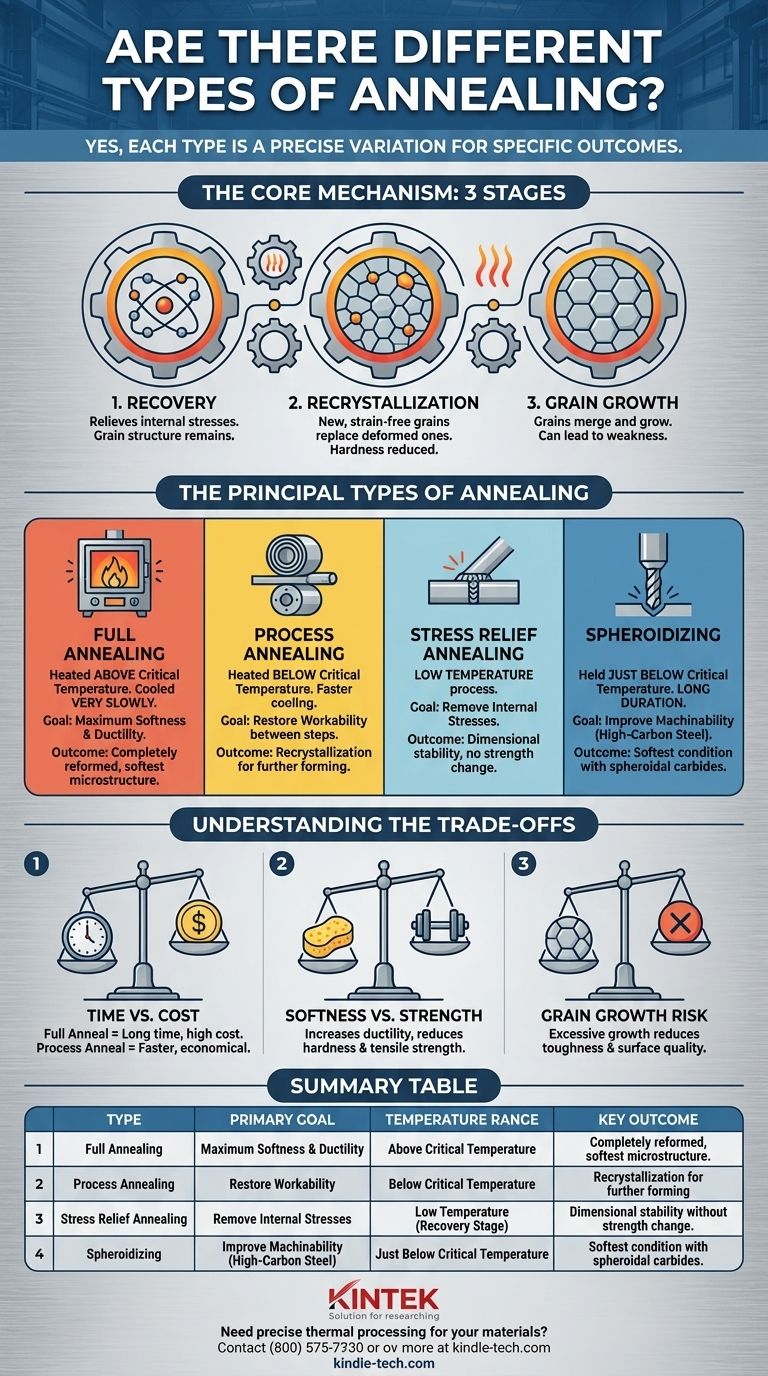

Основа: Что на самом деле делает отжиг

Отжиг — это процесс термической обработки, который изменяет микроструктуру материала. Именно это изменение модифицирует его механические свойства, делая его более пригодным для последующих этапов производства или для его конечного применения.

Цель отжига

Основными целями являются увеличение пластичности (способности вытягиваться в проволоку или деформироваться без разрушения) и снижение твердости. Это часто делается для устранения последствий наклепа — состояния, при котором металл становится хрупким и твердым после придания ему формы или изгиба в холодном состоянии.

Еще одно важное применение — удаление внутренних напряжений, которые могут возникать в процессе сварки или литья, предотвращая преждевременное разрушение или деформацию.

Основной механизм: Три стадии

По мере повышения температуры материала в процессе отжига его внутренняя структура проходит три различные стадии. Различные типы отжига по сути являются методами контроля того, насколько далеко материал продвигается по этим стадиям.

- Возврат: При более низких температурах материал начинает снимать внутренние напряжения. Атомы внутри кристаллической решетки перемещаются в более стабильные положения, но структура зерен остается в значительной степени неизменной.

- Рекристаллизация: По мере дальнейшего повышения температуры начинают образовываться новые, свободные от деформаций зерна, которые замещают старые, деформированные зерна, образовавшиеся в результате наклепа. Это стадия, на которой твердость материала значительно снижается, а его пластичность восстанавливается.

- Рост зерна: Если материал выдерживается при высокой температуре слишком долго, новые, свободные от деформаций зерна начинают сливаться и увеличиваться в размере. Это может еще больше размягчить материал, но иногда может быть нежелательным, если это делает конечный продукт слишком слабым или хрупким.

Основные типы отжига

Путем выбора конкретных температур и использования различных скоростей охлаждения мы можем акцентировать внимание на определенных стадиях процесса отжига для достижения желаемого результата.

Полный отжиг

Этот процесс включает нагрев металла выше его критической температуры (где происходит фазовый переход в его кристаллической структуре) с последующим очень медленным охлаждением, часто путем оставления его в печи для охлаждения. Это позволяет микроструктуре полностью перестроиться в самое мягкое, наиболее пластичное состояние. Это наиболее "полная" форма отжига.

Промежуточный отжиг

Также известный как докритический отжиг, это более распространенный и экономичный метод, используемый между различными этапами холодной обработки. Материал нагревается до температуры ниже его критической точки — ровно настолько, чтобы произошла рекристаллизация. Это восстанавливает достаточную пластичность для дальнейшей формовки без затрат времени и средств на полный отжиг.

Отжиг для снятия напряжений

Это низкотемпературный процесс, предназначенный исключительно для снятия внутренних напряжений без существенного изменения общей прочности или структуры материала. Температура достаточно высока для стадии возврата, но слишком низка для рекристаллизации. Это критически важно для стабилизации компонентов после сварки, литья или интенсивной механической обработки.

Сфероидизация

Это специализированный, длительный процесс отжига, используемый для высокоуглеродистых сталей, чтобы облегчить их обработку. Он включает выдержку стали чуть ниже ее критической температуры в течение длительного периода, что приводит к образованию твердых карбидных структур в виде небольших круглых сфероидов внутри более мягкого основного металла. Это приводит к максимально мягкому состоянию для высокоуглеродистой стали.

Понимание компромиссов

Выбор процесса отжига предполагает баланс желаемых свойств с практическими ограничениями. Не существует единственного "лучшего" метода; правильный выбор полностью зависит от цели.

Время против стоимости

Наиболее значительным компромиссом часто является время. Полный отжиг с его чрезвычайно медленной скоростью охлаждения может занимать много часов или даже дней, занимая ценное время печи и увеличивая затраты на энергию. Более быстрые методы, такие как промежуточный отжиг, гораздо более экономичны для промежуточных этапов производства.

Мягкость против прочности

Отжиг — это, по сути, процесс размягчения. Хотя он увеличивает пластичность и обрабатываемость, он одновременно снижает прочность на разрыв и твердость материала. Отжигать нужно только в той степени, которая необходима для выполнения следующего шага, так как чрезмерное размягчение материала может поставить под угрозу его конечные характеристики.

Риск чрезмерного роста зерна

Если материал выдерживается при слишком высокой температуре или слишком долго, зерна могут чрезмерно увеличиться. Хотя это приводит к получению очень мягкого материала, это также может привести к снижению ударной вязкости, плохому качеству поверхности после формовки и состоянию, известному как "апельсиновая корка" на поверхности.

Правильный выбор для вашей цели

Выбор правильного процесса отжига требует четкого понимания вашего материала и того, что вам нужно с ним делать дальше.

- Если ваша основная цель — максимальная мягкость и пластичность для сильной деформации: Полный отжиг является наиболее эффективным выбором для полного сброса микроструктуры материала.

- Если ваша основная цель — восстановление обрабатываемости между этапами производства: Промежуточный отжиг предлагает быстрый и экономически эффективный способ восстановления пластичности без полного цикла термообработки.

- Если ваша основная цель — снятие внутренних напряжений после сварки или механической обработки: Отжиг для снятия напряжений — это правильный низкотемпературный процесс для обеспечения стабильности размеров без изменения прочности материала.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Сфероидизация — это специализированный, трудоемкий процесс, необходимый для достижения требуемой мягкости.

Понимание этих вариантов отжига позволяет точно контролировать свойства материала для удовлетворения ваших конкретных инженерных требований.

Сводная таблица:

| Тип отжига | Основная цель | Типичный температурный диапазон | Ключевой результат |

|---|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Выше критической температуры | Полностью перестроенная, самая мягкая микроструктура |

| Промежуточный отжиг | Восстановление обрабатываемости | Ниже критической температуры | Рекристаллизация для дальнейшей формовки |

| Отжиг для снятия напряжений | Снятие внутренних напряжений | Низкая температура (стадия возврата) | Стабильность размеров без изменения прочности |

| Сфероидизация | Улучшение обрабатываемости (высокоуглеродистая сталь) | Чуть ниже критической температуры | Самое мягкое состояние со сфероидальными карбидами |

Нужна точная термическая обработка для ваших материалов?

Правильный процесс отжига имеет решающее значение для достижения точных свойств материала, необходимых для вашего проекта — будь то максимальная пластичность для формовки, снятие напряжений после сварки или улучшенная обрабатываемость.

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для совершенствования ваших процессов термической обработки. От печей с точным контролем температуры до расходных материалов, обеспечивающих стабильные результаты, мы помогаем лабораториям достигать надежных и воспроизводимых результатов.

Давайте обсудим ваши конкретные требования к отжигу. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы найти идеальное решение для задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке