Техническое обслуживание и эффективность

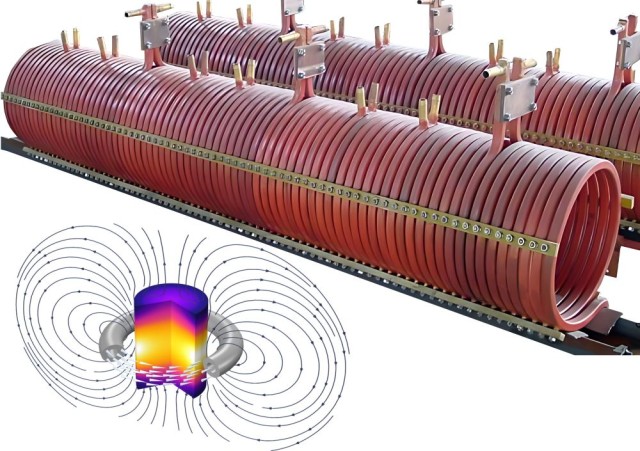

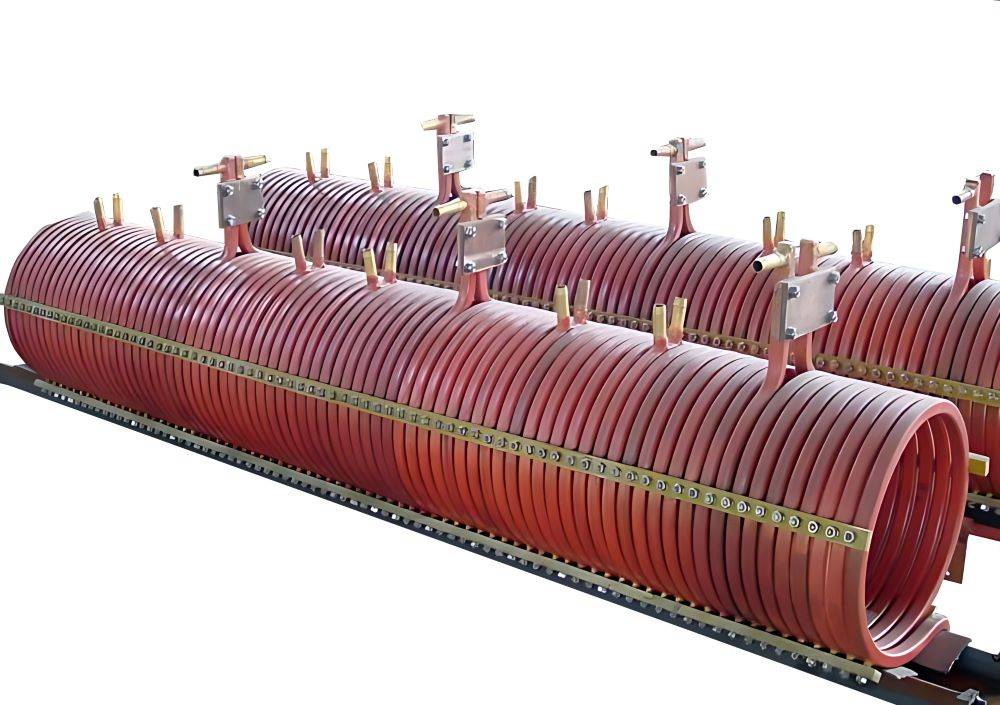

Обслуживание индукционных катушек

Чтобы обеспечить долговечность и оптимальную работу индукционных катушек, необходимо тщательно соблюдать правила технического обслуживания.Ежедневная очистка имеет первостепенное значение и включает в себя использованиемыла и горячей воды для тщательного удаления прилипших отвердителей и мусора. Такая регулярная очистка не только сохраняет целостность катушки, но и предотвращает накопление материалов, которые со временем могут снизить ее эффективность.

В дополнение к ежедневной очисткерегулярные осмотры очень важны. Эти осмотры должны быть направлены на выявление любых признаков износа или повреждений, таких как трещины или перетертые провода, которые могут привести к более серьезным проблемам, если их не устранить. Регулярное проведение таких проверок позволяет выявить потенциальные проблемы на ранней стадии, что позволяет своевременно провести ремонт и снизить вероятность дорогостоящих поломок.

Кроме того, важноправильно хранить индукционные катушки когда они не используются. Это подразумевает содержание их в чистой, сухой среде для предотвращения коррозии и других форм деградации. Правильное хранение не только продлевает срок службы катушек, но и обеспечивает их готовность к немедленному использованию без необходимости тщательной очистки или подготовки.

Внедрив эти методы обслуживания в свою рутину, вы сможете значительно повысить долговечность и эффективность ваших индукционных катушек, способствуя более устойчивому и экономичному процессу термообработки.

Экономия энергии в вакуумных печах

Использование передовых изоляционных материалов, таких как графитовый войлок, играет ключевую роль в повышении энергоэффективности вакуумных печей. Эти материалы специально разработаны для минимизации теплопотерь, что позволяет снизить общее энергопотребление печи. Благодаря применению более толстой изоляции эффективность печи может быть повышена на 25 %, что значительно увеличивает экономию энергии.

Вакуумные печи по своей сути являются эффективными машинами, способными точно управлять энергопотреблением с помощью программируемых логических контроллеров (ПЛК). Эти элементы управления позволяют печи следовать желаемой кривой нагрева-охлаждения, обеспечивая подачу тепловой энергии только в случае необходимости. Во время простоя, охлаждения, загрузки или разгрузки печи мощность нагрева не потребляется, что еще больше оптимизирует использование энергии.

Энергия, поглощаемая вакуумной печью, в основном используется для нагрева, который можно разделить на три основных компонента:

- Энергия для нагрева рабочей нагрузки и приспособлений: Это энергия, необходимая для повышения температуры обрабатываемых материалов и приспособлений для их хранения.

- Энергия для нагрева горячей зоны печи: Этот компонент относится к энергии, необходимой для поддержания высоких температур в горячей зоне печи.

- Рассеянная энергия: Сюда входит любая энергия, потерянная в результате теплопроводности, конвекции или излучения внутри печи.

Связь между массой груза и потреблением энергии не является линейной. Хотя более тяжелые грузы, естественно, требуют больше энергии, эффективность замкнутой системы управления печи, основанной на ПИД-регуляторе, гарантирует, что потребляется только необходимое количество энергии. Эта точная система управления исключает нерациональное использование энергии, что делает вакуумные печи высокоэффективным вариантом для процессов термообработки.

Улучшение материалов и процессов

Более тонкая сталь для легких автомобилей

Автомобильная промышленность предъявляет все более высокие требования к высокопрочной и легкой стали для улучшения эксплуатационных характеристик автомобилей и повышения топливной экономичности. Чтобы соответствовать этим требованиям, производители применяют передовые методы термообработки и включают в состав стали специальные легирующие элементы.

Процессы термообработки, такие как закалка и отпуск, играют решающую роль в достижении желаемых механических свойств. Эти процессы предполагают быстрое охлаждение стали для создания твердой мартенситной структуры, а затем контролируемый нагрев для отпуска стали, что повышает ее вязкость и пластичность без ущерба для прочности.

В дополнение к традиционным методам термообработки широкое распространение получило использование разделения при закалке. Этот метод включает в себя двухэтапный процесс термообработки, при котором сталь сначала закаливают для формирования частично мартенситной структуры, а затем подвергают этапу разделения для перераспределения атомов углерода в микроструктуре. В результате получается более однородная и тонкая микроструктура, повышающая прочность и вязкость.

Термодинамическое моделирование также является неотъемлемой частью проверки этих процессов. Моделируя условия термообработки и составы сплавов, инженеры могут прогнозировать получаемые микроструктуры и свойства стали. Такой подход не только снижает необходимость в проведении обширных экспериментальных исследований, но и позволяет оптимизировать параметры термообработки для конкретного используемого сплава.

Сочетание этих передовых технологий позволяет производить более тонкие, но прочные стальные компоненты, что значительно способствует снижению общего веса автомобилей. Это не только повышает топливную экономичность, но и улучшает безопасность и эксплуатационные характеристики современных автомобилей.

Сохранение заготовок

Правильное хранение и обслуживание зажимных приспособлений имеет решающее значение для предотвращения деформации и обеспечения их долговечности. Эти приспособления, необходимые для фиксации заготовок в процессе термообработки, могут испытывать значительные нагрузки и износ. Чтобы уменьшить эти проблемы, приспособления следует хранить в контролируемой среде, где регулируются температура и влажность. Это поможет предотвратить коробление и ржавление, которые могут нарушить точность и целостность приспособлений.

Охлаждение источников питания деионизированной водой - еще один важный прием для поддержания эффективности светильников. Деионизированная вода не содержит примесей, которые могут вызвать накопление минералов, что может привести к перегреву и повреждению. При использовании деионизированной воды система охлаждения работает более эффективно, обеспечивая поддержание оптимальной температуры в светильниках. Это не только продлевает срок службы оборудования, но и повышает общую эффективность процесса термообработки.

Кроме того, необходимо регулярно проводить осмотры и техническое обслуживание, чтобы своевременно выявлять и устранять любые признаки износа или повреждения. Такой упреждающий подход гарантирует, что любые проблемы будут решены до их обострения, тем самым сохраняя функциональность и надежность приспособлений для фиксации.

Технологические инновации

Повышение эффективности вакуумных печей

Интеграция трансформаторов переменного и постоянного тока играет ключевую роль в оптимизации эффективности вакуумных печей, стабилизируя колебания мощности и снижая общее потребление энергии. Эти трансформаторы не только гасят скачки напряжения, которые могут возникать во время работы, но и обеспечивают постоянную работу печи с максимальной эффективностью, тем самым сводя к минимуму затраты на коэффициент мощности.

Вакуумные печи, несмотря на свою эффективность, в значительной степени зависят от точных систем управления, таких как программируемые логические контроллеры (ПЛК), для управления циклами нагрева и охлаждения. Эти системы разработаны таким образом, чтобы подавать тепловую энергию только тогда, когда это необходимо, например, во время активной обработки рабочей нагрузки, и отключаться во время простоя или фазы охлаждения. Такой стратегический подход к управлению энергопотреблением гарантирует, что печь работает с минимальными потерями, что значительно способствует общей экономии энергии.

Помимо основной системы нагрева, вакуумные печи оснащены несколькими вспомогательными системами, включая системы водяного охлаждения, газового охлаждения и вакуумные насосы. Эти подсистемы, хотя и необходимы для поддержания работоспособности печи, в совокупности обеспечивают незначительное потребление энергии. Используя передовые трансформаторы и оптимизируя рабочие параметры, производители могут дополнительно снизить потребление вспомогательной энергии, повысив общую эффективность вакуумной печи.

Энергия, поглощаемая вакуумной печью, в основном используется для трех основных целей: нагрев рабочей нагрузки и приспособлений, нагрев горячей зоны печи и управление рассеиванием энергии. Каждый из этих компонентов требует тщательного контроля и эффективного распределения энергии, чтобы печь работала максимально эффективно. Кроме того, сама вакуумная среда обладает уникальными преимуществами, такими как значительно сниженное парциальное давление остаточного воздуха (кислорода и водяного пара), что способствует обработке компонентов с минимальным окислением поверхности. Эта среда также способствует разложению существующих окислов на поверхности деталей в зависимости от температуры и типа материала, что еще больше повышает качество и эффективность процесса термообработки.

Применяя эти стратегии и технологии, производители могут значительно повысить эффективность своих вакуумных печей, что приведет к снижению эксплуатационных расходов и более устойчивому процессу термообработки.

Регулировка и калибровка горелки

Правильная настройка и калибровка горелки имеют первостепенное значение для поддержания эффективности работы, минимизации выбросов и продления срока службы нагревательного оборудования. Этот процесс включает в себя тщательную настройку нескольких критических факторов, каждый из которых играет важную роль в оптимизации работы горелки.

Во-первых,воздух для горения должен быть точно отрегулирован. Правильный баланс воздуха и топлива обеспечивает полное сгорание, что не только максимизирует выход энергии, но и минимизирует образование вредных побочных продуктов, таких как угарный газ и несгоревшие углеводороды. В современных системах часто используются автоматические контроллеры соотношения воздуха и топлива, которые непрерывно регулируются на основе данных, получаемых в режиме реального времени, обеспечивая оптимальные условия сгорания.

Во-вторых,расход газа еще один ключевой момент. Эффективное использование газа может значительно повысить общую производительность горелки. Передовые конструкции горелок, например, с технологией предварительного смешивания, позволяют достичь более высокой эффективности сгорания за счет тщательного смешивания газа и воздуха перед розжигом. Это уменьшает количество газа, необходимого для получения заданной тепловой мощности, тем самым снижая эксплуатационные расходы и воздействие на окружающую среду.

И последнее,давление подачи необходимо тщательно контролировать. Колебания давления газа могут привести к неравномерному сгоранию, что сказывается как на эффективности, так и на уровне выбросов. Стабилизация давления подачи с помощью регуляторов давления и систем мониторинга обеспечивает стабильную и надежную подачу топлива, что необходимо для поддержания производительности горелки в течение длительного времени.

Таким образом, тщательная калибровка горелок включает в себя балансировку воздуха для горения, оптимизацию использования газа и стабилизацию давления подачи. Эти действия не только повышают эффективность отопительного оборудования, но и способствуют более чистой и устойчивой работе.

Управление и мониторинг

Постоянное управление отоплением

Одним из ключевых достижений в современных системах отопления является внедрение механизмов обратной связи по мощности для электрических нагревательных элементов. Этот инновационный подход смещает акцент с традиционных методов управления, таких как контроль только тока или напряжения, на более целостную систему управления на основе мощности. Благодаря интеграции обратной связи по мощности система может более точно регулировать количество энергии, подаваемой на нагревательные элементы, обеспечивая более стабильную и эффективную теплоотдачу.

Этот метод особенно полезен в тех случаях, когда необходим точный контроль температуры, например, в вакуумных печах или системах индукционного нагрева. Система обратной связи по мощности постоянно отслеживает фактическое потребление энергии и соответствующим образом регулирует нагревательные элементы, тем самым сводя к минимуму колебания и поддерживая стабильный уровень нагрева. Это не только повышает общую эффективность процесса нагрева, но и продлевает срок службы нагревательных элементов, предотвращая их чрезмерное использование и перегрев.

Таким образом, использование обратной связи по мощности для электрических нагревательных элементов представляет собой значительный шаг вперед в достижении более точного и устойчивого управления нагревом. Эта технология не только оптимизирует энергопотребление, но и способствует увеличению долговечности и надежности систем нагрева, что делает ее важным компонентом современных процессов термообработки.

Мониторинг эффективности горения

Мониторинг данных о горении в режиме реального времени имеет решающее значение для поддержания высокой эффективности и минимизации выбросов. Этот процесс включает в себя точный контроль смешивания топлива и воздуха для достижения оптимальной тепловой мощности, что важно как для энергосбережения, так и для защиты окружающей среды.

Ключевые аспекты мониторинга эффективности сгорания

-

Смешивание топлива и воздуха:

- Оптимальные соотношения: Обеспечение правильного баланса между топливом и воздухом имеет жизненно важное значение. Этот баланс обеспечивает максимальную выработку тепла при минимальном количестве отходящих газов, таких как CO и CO2.

- Динамические регулировки: Современные системы могут динамически регулировать соотношение топлива и воздуха на основе данных, получаемых в режиме реального времени, повышая эффективность и снижая уровень выбросов.

-

Сокращение выбросов:

- Низкий уровень выбросов NOx: Такие технологии, как ступенчатое сжигание и безпламенное окисление, помогают снизить выбросы оксидов азота (NOx), которые наносят вред окружающей среде.

- Управление выбросами CO и CO2: Правильное смешивание топлива и воздуха также помогает контролировать выбросы окиси углерода (CO) и двуокиси углерода (CO2), способствуя очищению воздуха.

-

Энергоэффективность:

- Утилизация тепла: Эффективное сжигание обеспечивает утилизацию большей части вырабатываемого тепла, снижая потребность в дополнительных затратах энергии.

- Эксплуатационные расходы: При поддержании высокой эффективности сгорания снижаются эксплуатационные расходы, поскольку для достижения той же тепловой мощности требуется меньше топлива.

Таблица: Сравнение методов повышения эффективности сгорания

| Техника | Преимущества | Недостатки |

|---|---|---|

| Поэтапное сжигание | Снижает выбросы NOx | Требуются сложные системы управления |

| Безпламенное окисление | Снижает выбросы CO и CO2 | Более высокие первоначальные затраты на установку |

| Динамическое смешивание топлива и воздуха | Оптимизирует теплопроизводительность и снижает выбросы | Требуются передовые системы мониторинга |

Внедряя эти передовые методы контроля эффективности сжигания топлива, промышленные предприятия могут значительно повысить эффективность своей работы и внести свой вклад в создание более устойчивой окружающей среды.

Устойчивое развитие и экологичные практики

Советы по индукционной закалке

Индукционная закалка обладает огромным количеством преимуществ, которые делают ее предпочтительным выбором для различных промышленных применений. Одним из наиболее значимых преимуществ являетсяэкономия места. В отличие от традиционных методов нагрева, требующих громоздкого оборудования, при индукционной закалке используются компактные катушки, которые можно легко расположить вокруг заготовки, оптимизируя использование рабочего пространства.

Энергоэффективность еще одна отличительная особенность. Индукционный нагрев является высокоэффективным, поскольку он нагревает непосредственно материал, не нагревая окружающий воздух или оборудование. Такой целенаправленный нагрев снижает потери энергии, что делает его экономически эффективным решением. Кроме того, быстрые циклы нагрева и охлаждения, присущие индукционной закалке, способствуют ее энергосбережению.

Этот процесс также известен своейчистотой. Индукционная закалка исключает необходимость использования масел, солей и других сред, которые обычно применяются при традиционной термообработке. Это обеспечивает более чистую рабочую среду и снижает риск загрязнения, что особенно важно в отраслях, где точность и чистота имеют первостепенное значение.

Низкий уровень искажений является важнейшим преимуществом, особенно для деталей, требующих точных размеров. Локализованный нагрев обеспечивает воздействие только на поверхностный слой материала, что сводит к минимуму риск коробления или деформации. Это делает индукционную закалку идеальной для деталей, которые подвергаются нескольким процессам термообработки.

Наконец, индукционная закалка может похвастатьсянизкие эксплуатационные расходы. Оборудование надежно и требует минимального ухода по сравнению с другими методами термообработки. Отсутствие расходных материалов дополнительно снижает эксплуатационные расходы, что делает ее финансово привлекательным вариантом для долгосрочного использования.

Таким образом, преимущества индукционной закалки - экономия пространства, энергоэффективность, чистота, низкий уровень искажений и низкие эксплуатационные расходы - делают ее лучшим выбором для современных производственных нужд.

Переход на смазочные материалы на водной основе

Переход на смазочные материалы на водной основе дает огромное количество экологических и эксплуатационных преимуществ. Эти смазочные материалы не только экологически безопасны, но и повышают эффективность промышленных процессов. Одним из ключевых преимуществ является их совместимость со щелочными обезжиривающими жидкостями, которые эффективно удаляют эти смазочные материалы с поверхностей. Такая совместимость обеспечивает тщательность и эффективность процесса очистки, снижая риск загрязнения и повышая общее качество обрабатываемых материалов.

Кроме того, смазочные материалы на водной основе значительно менее опасны по сравнению с масляными аналогами. Они производят меньше летучих органических соединений (ЛОС), которые являются известными загрязнителями, способными нанести вред здоровью человека и окружающей среде. Минимизация выбросов летучих органических соединений позволяет промышленным предприятиям соблюдать более строгие экологические нормы и сокращать углеродный след.

Помимо экологических преимуществ, смазочные материалы на водной основе повышают эффективность работы. Зачастую они проще в обращении и применении, требуют менее сложного оборудования и обслуживания. Такая простота приводит к экономии средств и сокращению времени простоя, что делает их привлекательным вариантом для различных промышленных применений.

Кроме того, использование щелочных обезжиривающих жидкостей в сочетании со смазочными материалами на водной основе обеспечивает эффективность и устойчивость процесса удаления. Эти жидкости предназначены для эффективного расщепления и удаления смазочных материалов на водной основе, оставляя поверхности чистыми и готовыми к последующим этапам обработки. Такой двойной подход не только повышает устойчивость процесса, но и обеспечивает соответствие конечного продукта стандартам качества.

Таким образом, переход на смазочные материалы на водной основе в сочетании с использованием щелочных обезжиривающих жидкостей представляет собой значительный шаг на пути к устойчивому развитию промышленности. Он не только снижает воздействие на окружающую среду, но и повышает эффективность работы и качество продукции.

Системы диагностики и управления

Повышение эффективности работы печи

Использование передовой диагностики играет ключевую роль в повышении эффективности отопительных печей. Этот подход включает в себя многогранную систему мониторинга, которая обеспечивает оптимальную производительность и раннее обнаружение потенциальных проблем. Ключевые элементы такого мониторинга включают:

-

Клеммные соединения: Регулярный осмотр и обслуживание клеммных соединений имеют решающее значение. Коррозия или ослабление соединений могут привести к потерям энергии и снижению эффективности работы. Используя диагностические инструменты, такие как тепловизионные камеры, технические специалисты могут выявить и устранить проблемы до их обострения.

-

Сигнализация неисправностей нагревателей: Внедрение сигнализации неисправностей нагревателей в режиме реального времени обеспечивает проактивный подход к техническому обслуживанию. Эти сигналы могут обнаружить такие аномалии, как перегрев или неисправность компонентов, что позволяет немедленно принять меры. Это не только предотвращает дорогостоящие простои, но и продлевает срок службы печи.

-

Системы управления нагрузкой установки: Эффективные системы управления нагрузкой установки необходимы для оптимизации энергопотребления. Эти системы контролируют и регулируют нагрузку на основе данных в режиме реального времени, обеспечивая работу печи с максимальной эффективностью. Такие методы, как балансировка нагрузки и предиктивное обслуживание, позволяют значительно снизить энергопотребление и эксплуатационные расходы.

Интегрируя эти диагностические инструменты и системы управления, промышленные предприятия могут добиться значительного повышения эффективности печей, что приведет к сокращению эксплуатационных расходов и повышению устойчивости.

Соображения по выбору оборудования

При выборе оборудования для индукционного нагрева необходимо тщательно учитывать несколько важнейших факторов, чтобы обеспечить оптимальную производительность и эффективность. Эти факторы охватывают ряд технических и эксплуатационных аспектов, которые непосредственно влияют на конструкцию и функциональность оборудования.

Материал и микроструктура

Выбор материала имеет первостепенное значение, поскольку он напрямую влияет на процесс нагрева. Различные материалы имеют разную теплопроводность и удельную теплоемкость, что влияет на скорость и равномерность нагрева. Например, металлы с высокой теплопроводностью, такие как медь и алюминий, требуют иных стратегий нагрева по сравнению с металлами с более низкой теплопроводностью, такими как нержавеющая сталь. Кроме того, микроструктура материала, включая размер зерна и распределение фаз, играет важную роль в определении эффективности процесса индукционного нагрева. Мелкозернистые материалы могут потребовать более точного контроля параметров нагрева, чтобы избежать структурных изменений, которые могут нарушить целостность материала.

Геометрия и требования к мощности

Геометрия заготовки - еще один важнейший фактор. Сложные формы и различная толщина требуют сложных схем нагрева для обеспечения равномерного распределения тепла. Например, цилиндрическая заготовка будет нагреваться иначе, чем плоская пластина, что потребует корректировки конструкции катушки и распределения мощности. Требования к мощности при индукционном нагреве также зависят от геометрии: большие или более плотные заготовки могут потребовать более высоких уровней мощности для достижения желаемой температуры в разумные сроки. И наоборот, небольшие или менее плотные заготовки можно нагревать при меньшей мощности, оптимизируя потребление энергии.

Потребности в развитии процесса

Разработка и совершенствование процесса нагрева очень важны для достижения стабильных результатов. Для этого необходимо понять специфические тепловые потребности приложения, такие как необходимый диапазон температур, скорость нагрева и требования к охлаждению. Передовые системы управления процессом могут использоваться для мониторинга и регулировки этих параметров в режиме реального времени, обеспечивая соответствие процесса индукционного нагрева требуемым характеристикам. Кроме того, постоянное совершенствование процесса может привести к повышению эффективности и надежности, сокращению времени простоя и эксплуатационных расходов.

Тщательно изучив все эти факторы - материал и микроструктуру, геометрию, требования к мощности и потребности в развитии процесса, - инженеры могут спроектировать и выбрать оборудование для индукционного нагрева, которое не только отвечает текущим требованиям, но и предвосхищает будущие технологические достижения.

Связанные товары

- Печь для вакуумной термообработки молибдена

- Количественный пресс-станок для плоских плит с инфракрасным нагревом

- Двухплитная нагревательная пресс-форма для лаборатории

- Графитировочная печь сверхвысоких температур в вакууме

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Связанные статьи

- Ваша печь достигла нужной температуры. Так почему же ваши детали выходят из строя?

- Искусство отсутствия: почему передовые материалы требуют вакуумных печей

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов

- Как вакуумная индукционная плавка обеспечивает непревзойденную надежность в критически важных отраслях промышленности

- Как вакуумно-индукционное плавление (VIM) преобразует производство высокопроизводительных сплавов