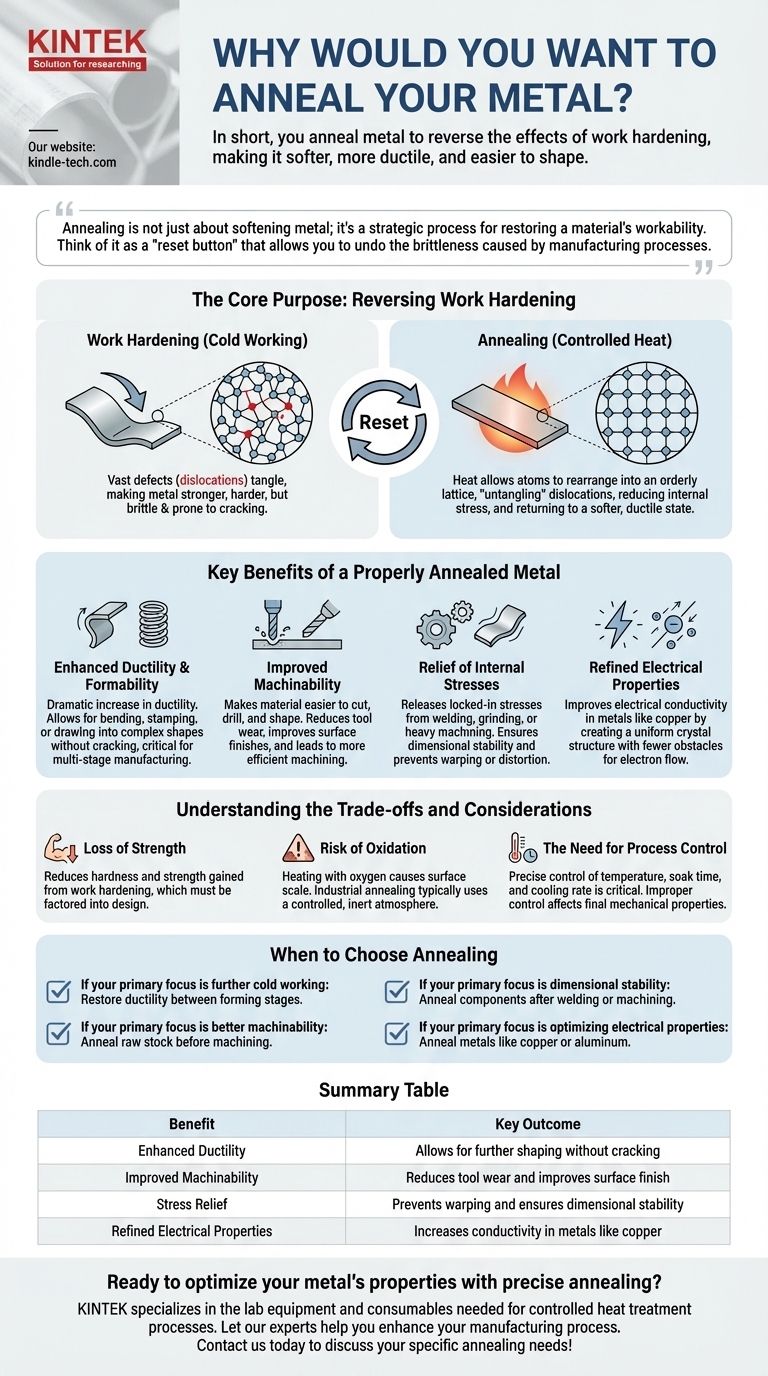

Короче говоря, металл отжигают для устранения последствий наклёпа. Этот процесс термообработки делает материал более мягким, пластичным и легким для формовки. Он работает за счет снятия внутренних напряжений и усовершенствования внутренней кристаллической структуры металла, что снижает его твердость и делает его значительно менее хрупким.

Отжиг — это не просто смягчение металла; это стратегический процесс восстановления технологичности материала. Думайте о нем как о «кнопке сброса», которая позволяет отменить хрупкость, вызванную производственными процессами, что дает возможность для дальнейшей обработки или подготовки металла к его конечному применению.

Основная цель: Устранение наклёпа

Чтобы понять отжиг, нужно сначала понять проблему, которую он решает: наклёп.

Что такое наклёп?

Когда вы гнете, проковываете, прокатываете или иным образом деформируете металл при комнатной температуре (процесс, называемый «холодной обработкой»), вы создаете огромное количество дефектов, или дислокаций, в его внутренней кристаллической структуре.

Эти дислокации запутываются и мешают движению друг друга. Это делает металл прочнее и тверже, но также делает его более хрупким и склонным к растрескиванию при дальнейших нагрузках.

Как отжиг действует как «сброс»

Отжиг подает контролируемое тепло на металл, позволяя его атомам вибрировать и перестраиваться в более упорядоченную кристаллическую решетку с меньшим количеством дефектов.

Этот процесс, известный как рекристаллизация, эффективно «распутывает» дислокации. Результатом является снижение внутреннего напряжения и возврат к более мягкому, более пластичному состоянию.

Ключевые преимущества правильно отожженного металла

Сбрасывая микроструктуру металла, отжиг предоставляет несколько явных преимуществ для производства и эксплуатации.

Повышенная пластичность и формуемость

Основное преимущество — резкое увеличение пластичности, то есть способности деформироваться без разрушения. Отожженный металл можно гнуть, штамповать или вытягивать в сложные формы без растрескивания.

Это критически важно в многостадийном производстве, где отжиг выполняется между этапами холодной обработки, чтобы обеспечить дополнительное формование.

Улучшенная обрабатываемость

Твердые, хрупкие металлы трудно обрабатывать. Они вызывают чрезмерный износ режущих инструментов, могут приводить к плохому качеству поверхности и непредсказуемо скалываться.

Снижая твердость, отжиг облегчает резку, сверление и формовку материала, что приводит к более эффективному и точному процессу механической обработки.

Снятие внутренних напряжений

Такие процессы, как сварка, шлифовка и интенсивная механическая обработка, могут вносить значительные внутренние напряжения в деталь. Эти запертые напряжения могут привести к тому, что деталь со временем покоробится или деформируется, или даже треснет во время последующей термообработки.

Отжиг обеспечивает контролируемый способ высвобождения этих напряжений, обеспечивая размерную стабильность готового компонента.

Улучшенные электрические свойства

Для некоторых металлов, особенно меди, однородная кристаллическая структура, создаваемая отжигом, улучшает электропроводность. Более упорядоченная решетка представляет меньше препятствий для потока электронов.

Понимание компромиссов и соображений

Отжиг — мощный инструмент, но он сопряжен с критическими компромиссами и требует тщательного контроля процесса.

Очевидный компромисс: Потеря прочности

Вся суть отжига заключается в снижении твердости и увеличении пластичности. Это означает, что вы потеряете прочность и твердость, приобретенные в результате наклёпа. Это необходимо учитывать при проектировании и последовательности производства.

Риск окисления

Нагрев металла в присутствии кислорода приведет к образованию слоя оксида или окалины на его поверхности. Это часто нежелательно.

Чтобы предотвратить это, промышленный отжиг обычно проводится в контролируемой инертной атмосфере, часто с использованием азота или других специальных газовых смесей.

Необходимость контроля процесса

Отжиг — это не просто нагрев металла. Температура, время выдержки и скорость охлаждения — все это критические параметры, которые должны быть точно отрегулированы для конкретного сплава.

Неправильный контроль может привести к неполному отжигу или нежелательному росту зерна, что может негативно сказаться на конечных механических свойствах материала.

Когда выбирать отжиг

Применение этих знаний полностью зависит от вашей конкретной производственной цели.

- Если ваша основная цель — дальнейшая холодная обработка: Используйте отжиг для восстановления пластичности между этапами формовки, что предотвращает растрескивание материала по мере продолжения его формования.

- Если ваша основная цель — лучшая обрабатываемость: Отжигайте исходный материал перед механической обработкой, чтобы уменьшить износ инструмента, увеличить скорость резания и добиться превосходной чистоты поверхности.

- Если ваша основная цель — размерная стабильность: Отжигайте компоненты после сварки или интенсивной механической обработки, чтобы снять внутренние напряжения и предотвратить коробление конечного продукта.

- Если ваша основная цель — оптимизация электрических свойств: Отжигайте металлы, такие как медь или алюминий, для улучшения структуры зерна, тем самым максимизируя их проводимость.

В конечном счете, отжиг — это фундаментальный инструмент, который дает вам точный контроль над механическими и физическими свойствами металла.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Повышенная пластичность | Позволяет дальнейшее формование без растрескивания |

| Улучшенная обрабатываемость | Снижает износ инструмента и улучшает чистоту поверхности |

| Снятие напряжений | Предотвращает коробление и обеспечивает размерную стабильность |

| Улучшенные электрические свойства | Повышает проводимость в таких металлах, как медь |

Готовы оптимизировать свойства вашего металла с помощью точного отжига?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых процессов термообработки. Независимо от того, работаете ли вы с исходным материалом или сложными компонентами, наши решения помогают вам достичь идеального баланса пластичности, прочности и стабильности.

Позвольте нашим экспертам помочь вам улучшить производственный процесс. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в отжиге!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Можно ли паять или твердосплавно сваривать разнородные металлы? Руководство по получению прочных и надежных соединений

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов