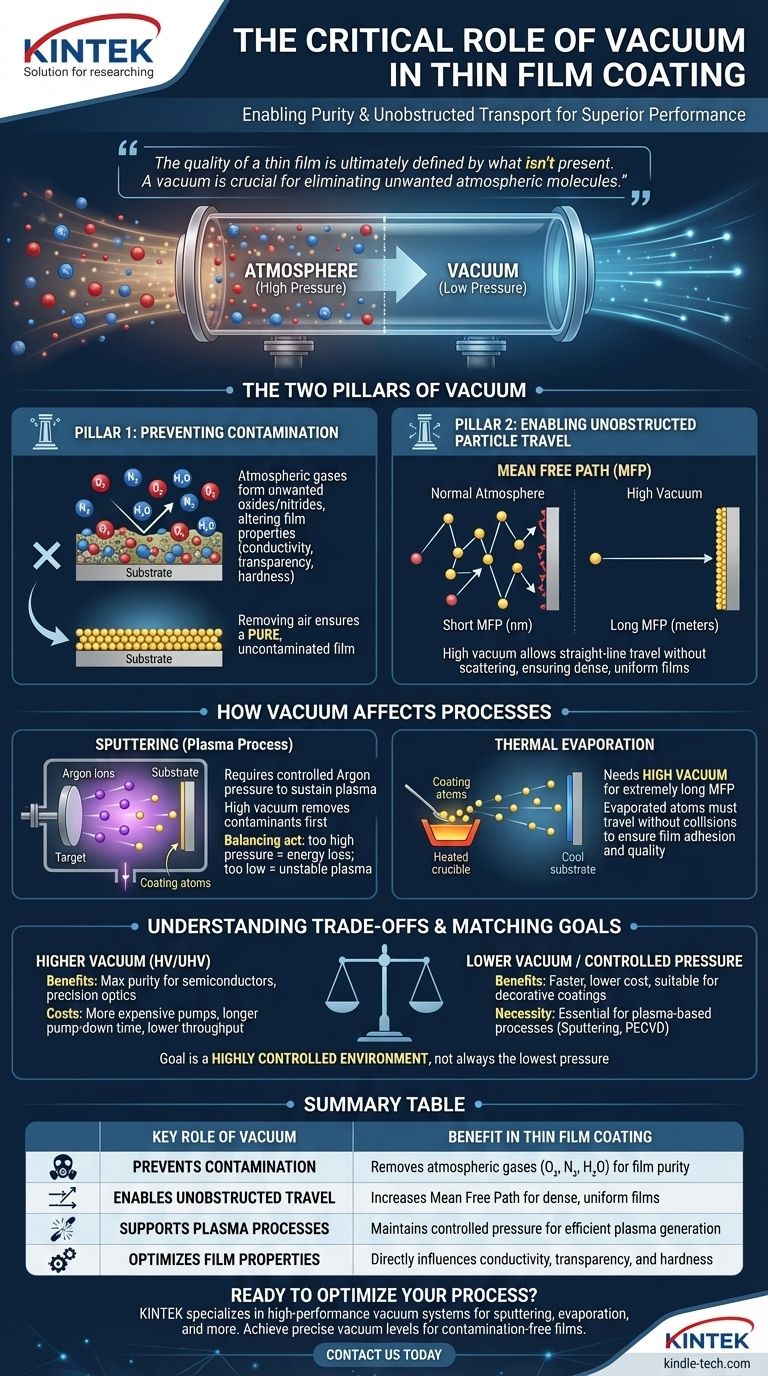

При осаждении тонких пленок вакуум — это не просто условие; это критически важный фактор. Вакуумная среда необходима по двум основным причинам: она удаляет атмосферные газы, которые могли бы загрязнить пленку, и позволяет материалу покрытия беспрепятственно перемещаться от источника к подложке. Этот контроль над чистотой и переносом частиц обеспечивает структурную целостность и желаемые характеристики конечного покрытия.

Качество тонкой пленки в конечном итоге определяется тем, чего в ней нет. Вакуум имеет решающее значение для устранения нежелательных атмосферных молекул, которые в противном случае мешали бы процессу, обеспечивая контролируемое, прямолинейное перемещение частиц покрытия, необходимое для создания чистой и плотной пленки.

Два столпа вакуума при осаждении тонких пленок

Необходимость вакуума можно понять, сосредоточившись на двух основных задачах: достижение чистоты и обеспечение эффективного перемещения частиц.

Столп 1: Предотвращение загрязнения

Воздух вокруг нас представляет собой плотную смесь газов, в основном азота и кислорода, а также водяного пара и других микроэлементов.

Оставшись в камере осаждения, эти атмосферные молекулы неизбежно будут включены в растущую пленку.

Это приводит к образованию нежелательных соединений, таких как оксиды и нитриды. Такое загрязнение резко изменяет желаемые свойства пленки, негативно влияя на ее электропроводность, оптическую прозрачность или механическую твердость. Удаление воздуха — это первый шаг к созданию чистой, незагрязненной пленки.

Столп 2: Обеспечение беспрепятственного перемещения частиц

Для образования покрытия отдельные атомы или молекулы исходного материала должны пройти через камеру и осесть на подложке.

Этот путь должен быть прямым. Концепция, управляющая этим, — это средняя длина свободного пробега (СДСП) — среднее расстояние, которое частица может пройти до столкновения с другой газовой частицей.

В нормальной атмосфере СДСП невероятно мала, измеряется в нанометрах. В высоком вакууме СДСП может достигать метров, что больше, чем сама камера. Это гарантирует, что частицы покрытия перемещаются непосредственно к подложке, не рассеиваясь и не теряя энергии.

Как вакуум влияет на конкретные процессы осаждения

Хотя основные принципы одинаковы, идеальный уровень вакуума и его роль могут варьироваться в зависимости от метода осаждения.

Для процессов распыления и плазмы

Распыление не происходит в идеальном вакууме. Сначала создается высокий вакуум для удаления атмосферных загрязнений. Затем вводится небольшое, контролируемое количество инертного технологического газа, обычно аргона.

Эта контролируемая среда низкого давления необходима для зажигания и поддержания плазмы. Ионизированные атомы аргона в плазме бомбардируют исходный материал, «распыляя» атомы в сторону подложки.

Уровень вакуума здесь является балансом. Если давление слишком высокое, распыленные атомы будут слишком часто сталкиваться с атомами аргона, теряя энергию и не образуя плотной пленки. Если давление слишком низкое, не будет достаточного количества атомов аргона для эффективного поддержания плазмы.

Для термического испарения

При термическом испарении материал нагревается в тигле до тех пор, пока он не испарится, перемещаясь и конденсируясь на более холодной подложке.

Этот процесс сильно зависит от чрезвычайно большой средней длины свободного пробега. Он требует высокого вакуума, чтобы испаренные атомы не сталкивались с остаточными молекулами воздуха.

Такие столкновения охладили бы испаренные атомы или рассеяли бы их, не позволяя им достичь подложки с достаточной энергией для образования высококачественной, адгезионной пленки.

Понимание компромиссов

Выбор правильного уровня вакуума — это техническое и экономическое решение, а не просто гонка за максимально низким давлением.

Стоимость более высокого вакуума

Достижение более высоких уровней вакуума (высокий вакуум или сверхвысокий вакуум) требует более сложного и дорогостоящего оборудования, такого как турбомолекулярные или криогенные насосы.

Кроме того, достижение этих более низких давлений занимает значительно больше времени, известного как «время откачки». Это напрямую снижает пропускную способность и увеличивает эксплуатационные расходы на цикл.

Проблема «слишком большого» вакуума

Как отмечалось при распылении, некоторые критически важные процессы требуют определенного давления газа для функционирования. Для любой плазменной технологии идеальный вакуум непригоден.

Цель состоит не всегда в максимально возможном вакууме, а скорее в создании высококонтролируемой среды, свободной от загрязнений, с точным давлением, необходимым для конкретного процесса.

Соответствие уровня вакуума вашей цели

Требуемый уровень вакуума полностью определяется желаемыми свойствами конечной пленки и используемым методом осаждения.

- Если ваша основная цель — пленки высокой чистоты (например, для полупроводников или прецизионной оптики): Более высокий уровень вакуума (HV или UHV) является обязательным для минимизации загрязнения реактивными газами.

- Если ваша основная цель — стандартное металлическое покрытие (например, для декоративных целей): Умеренный уровень вакуума часто достаточен, обеспечивая хороший баланс между качеством пленки, скоростью процесса и стоимостью.

- Если вы используете плазменный процесс (например, распыление или PECVD): Ваша цель — достичь оптимального рабочего давления для вашего конкретного газа, что необходимо для эффективного поддержания плазмы после первоначальной откачки.

В конечном итоге, контроль вакуума — это контроль фундаментальной среды, в которой рождается ваша тонкая пленка, напрямую определяющий ее конечное качество и производительность.

Сводная таблица:

| Ключевая роль вакуума | Преимущество при нанесении тонких пленок |

|---|---|

| Предотвращает загрязнение | Удаляет атмосферные газы (O₂, N₂, H₂O) для предотвращения образования оксидов/нитридов, обеспечивая чистоту пленки. |

| Обеспечивает беспрепятственное перемещение | Увеличивает среднюю длину свободного пробега, позволяя частицам покрытия перемещаться непосредственно к подложке для получения плотных, однородных пленок. |

| Поддерживает плазменные процессы | Поддерживает контролируемое давление для распыления и PECVD, обеспечивая эффективную генерацию плазмы с инертными газами, такими как аргон. |

| Оптимизирует свойства пленки | Напрямую влияет на электропроводность, оптическую прозрачность и механическую твердость конечного покрытия. |

Готовы оптимизировать процесс осаждения тонких пленок?

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая вакуумные системы, адаптированные для распыления, термического испарения и других методов нанесения покрытий. Наши решения помогут вам достичь точных уровней вакуума, необходимых для получения чистых, высококачественных пленок — будь то полупроводники, оптика или декоративные покрытия.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наш опыт может расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов