Коротко говоря, физическое осаждение из паровой фазы (PVD) выполняется в высоком вакууме, чтобы гарантировать, что испаренный материал покрытия может перемещаться от источника к покрываемой детали, не сталкиваясь и не вступая в реакцию с частицами воздуха. Этот вакуум создает контролируемую среду, которая необходима для создания чистого, плотного и хорошо прилегающего покрытия.

Использование вакуума — это не просто удаление воздуха; это достижение абсолютного контроля. Создавая сверхчистую среду, операторы могут либо осаждать полностью чистый материал, либо намеренно вводить определенные газы для создания нового соединения с точными свойствами.

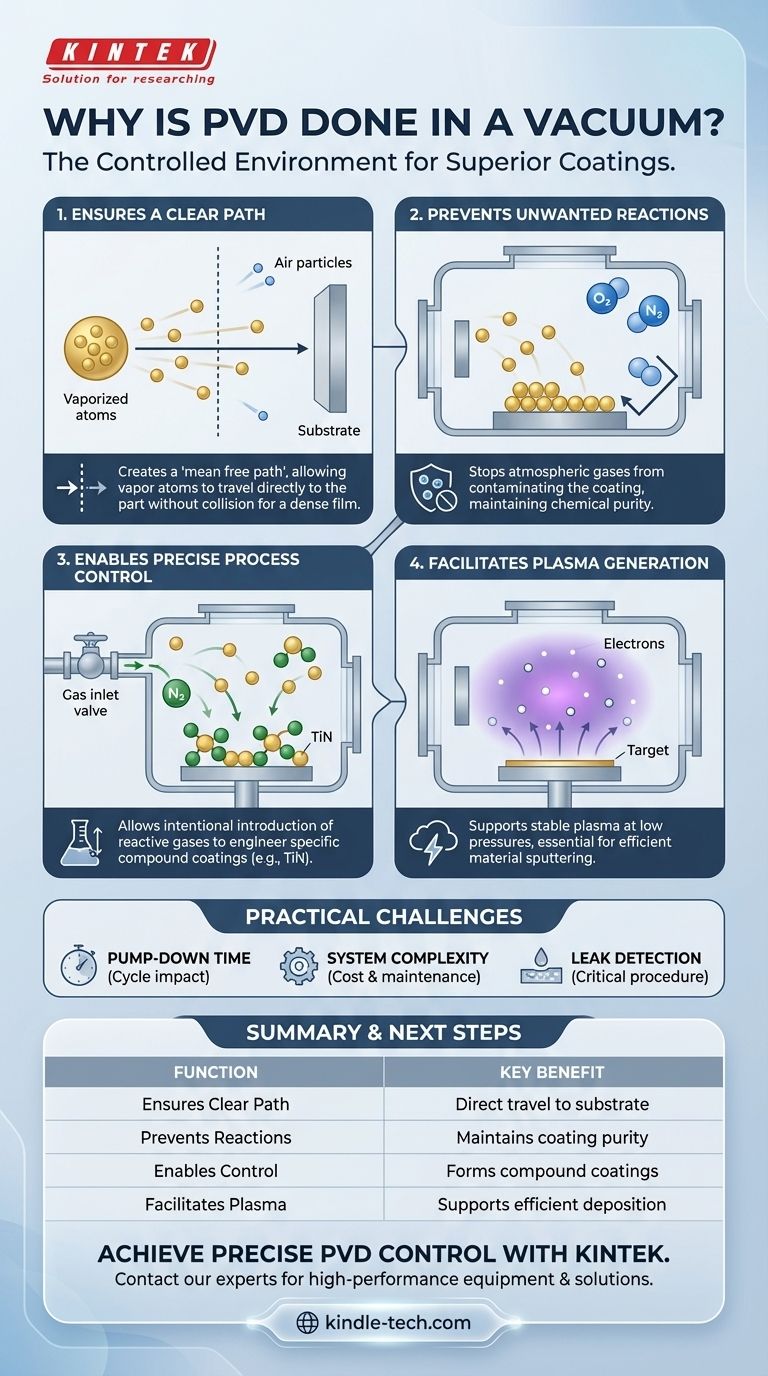

Основные функции вакуумной среды

Камера высокого вакуума является определяющей особенностью любой системы PVD. Каждая функция вакуума критически важна для превращения сырья в высокоэффективное покрытие.

Обеспечение чистого пути для осаждения

Основная физическая цель вакуума — устранение препятствий. Атмосфера на уровне моря содержит миллиарды триллионов частиц воздуха в каждом кубическом сантиметре.

Испаренные атомы покрытия невероятно малы и почти мгновенно столкнулись бы с этими частицами воздуха. Эти столкновения рассеивают атомы покрытия, уменьшают их энергию и не позволяют им достичь подложки с достаточной силой для образования плотной пленки.

Создавая вакуум, мы уменьшаем плотность этих фоновых частиц, создавая «среднюю длину свободного пробега» — среднее расстояние, которое атом покрытия может пройти, прежде чем столкнуться с чем-либо, — которое больше, чем расстояние от источника до подложки. Это обеспечивает прямое, прямолинейное движение.

Предотвращение нежелательных химических реакций

Воздух состоит в основном из азота и кислорода, с примесями водяного пара. Эти газы очень реактивны, особенно с горячими, энергичными атомами, образующимися во время PVD.

Без вакуума материал покрытия немедленно вступил бы в реакцию с этими атмосферными газами. Например, чистое титановое покрытие превратилось бы в загрязненную смесь оксидов и нитридов титана.

Это загрязнение серьезно ухудшает желаемые свойства покрытия, такие как его твердость, цвет, проводимость и коррозионная стойкость. Вакуум гарантирует, что конечная пленка будет химически чистой и будет обладать заданными характеристиками.

Обеспечение точного контроля процесса

Хотя вакуум предотвращает нежелательные реакции, он также обеспечивает чистую основу, необходимую для желаемых реакций. Это основа реактивного PVD.

После достижения высокого вакуума операторы могут вводить определенный, высокочистый технологический газ в точно контролируемых количествах. Например, введение азота в камеру во время осаждения титана создает твердое, золотистое покрытие из нитрида титана (TiN).

Такой уровень контроля над атмосферой в камере позволяет создавать широкий спектр керамических и композитных покрытий (оксидов, нитридов, карбидов), которые невозможно было бы сформировать иначе.

Облегчение генерации плазмы

Многие методы PVD, особенно распыление, основаны на генерации плазмы. Плазма — это состояние вещества, при котором газ ионизирован, создавая смесь ионов и электронов.

Достижение и поддержание стабильной плазмы возможно только при низких давлениях. Вакуум позволяет электронам проходить достаточно далеко и набирать достаточно энергии для эффективной ионизации технологического газа (обычно аргона), который затем распыляет материал покрытия с мишени.

Понимание практических последствий

Хотя требование высокого вакуума является существенным, оно создает значительные проблемы и затраты для процесса PVD.

Влияние на время цикла

Достижение высокого вакуума не происходит мгновенно. Время «откачки» может составлять значительную часть общего цикла процесса.

На этом этапе насосы работают для удаления воздуха, а нагреватели часто используются для прогрева стенок камеры и приспособлений. Этот нагрев помогает удалить адсорбированный водяной пар, основной загрязнитель, который в противном случае может медленно «дегазироваться» и нарушать уровень вакуума.

Стоимость и сложность вакуумных систем

Оборудование для высокого вакуума — включая камеры, уплотнения и передовые насосы, такие как турбомолекулярные или криогенные насосы, — дорого в приобретении и обслуживании.

Эти системы добавляют значительную механическую и электрическую сложность. Операторам требуется специализированное обучение для работы с оборудованием и диагностики проблем, таких как утечки вакуума.

Критичность обнаружения утечек

Даже микроскопическая утечка в вакуумной камере может постоянно вводить атмосферные газы, загрязняя процесс и разрушая партию покрытия.

Постоянный мониторинг уровней вакуума и периодическое обнаружение утечек с использованием таких инструментов, как гелиевый течеискатель, являются стандартными, критически важными процедурами в любой профессиональной операции PVD.

Применение этого понимания к вашему процессу

Ваша конкретная цель определит, какой аспект вакуумной среды наиболее важен для вашего успеха.

- Если ваша основная цель — осаждение чистой металлической пленки: Вакуум — ваша гарантия чистоты, предотвращающая образование нежелательных оксидов или нитридов, ухудшающих производительность.

- Если ваша основная цель — создание композитного покрытия (например, TiN): Вакуум обеспечивает чистую основу, необходимую для введения точного количества реактивного газа, что дает вам полный контроль над стехиометрией и свойствами пленки.

- Если ваша основная цель — эффективность процесса и пропускная способность: Вы должны сбалансировать потребность в глубоком вакууме с временем откачки, поскольку это напрямую влияет на ваш операционный цикл и стоимость на деталь.

В конечном итоге, вакуум в PVD является фундаментальным фактором, обеспечивающим контроль, превращая процесс из непредсказуемой реакции в точную инженерную дисциплину.

Сводная таблица:

| Функция вакуума | Ключевое преимущество |

|---|---|

| Обеспечивает чистый путь для осаждения | Создает длинный средний свободный пробег для испаренных атомов, чтобы они напрямую попадали на подложку. |

| Предотвращает химические реакции | Избегает загрязнения воздухом (кислородом, азотом, водяным паром) для поддержания чистоты покрытия. |

| Обеспечивает контроль процесса | Позволяет целенаправленно вводить реактивные газы (например, азот) для образования композитных покрытий, таких как TiN. |

| Облегчает генерацию плазмы | Поддерживает стабильное образование плазмы в таких методах, как распыление, для эффективного осаждения материала. |

Готовы достичь превосходных результатов покрытия с точным вакуумным контролем? KINTEK специализируется на высокопроизводительном оборудовании и расходных материалах для PVD, разработанных для удовлетворения строгих требований лабораторных и промышленных процессов нанесения покрытий. Независимо от того, нужно ли вам осаждать чистые металлы или создавать передовые композитные пленки, наши решения обеспечивают чистоту, адгезию и повторяемость. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваши операции PVD!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах