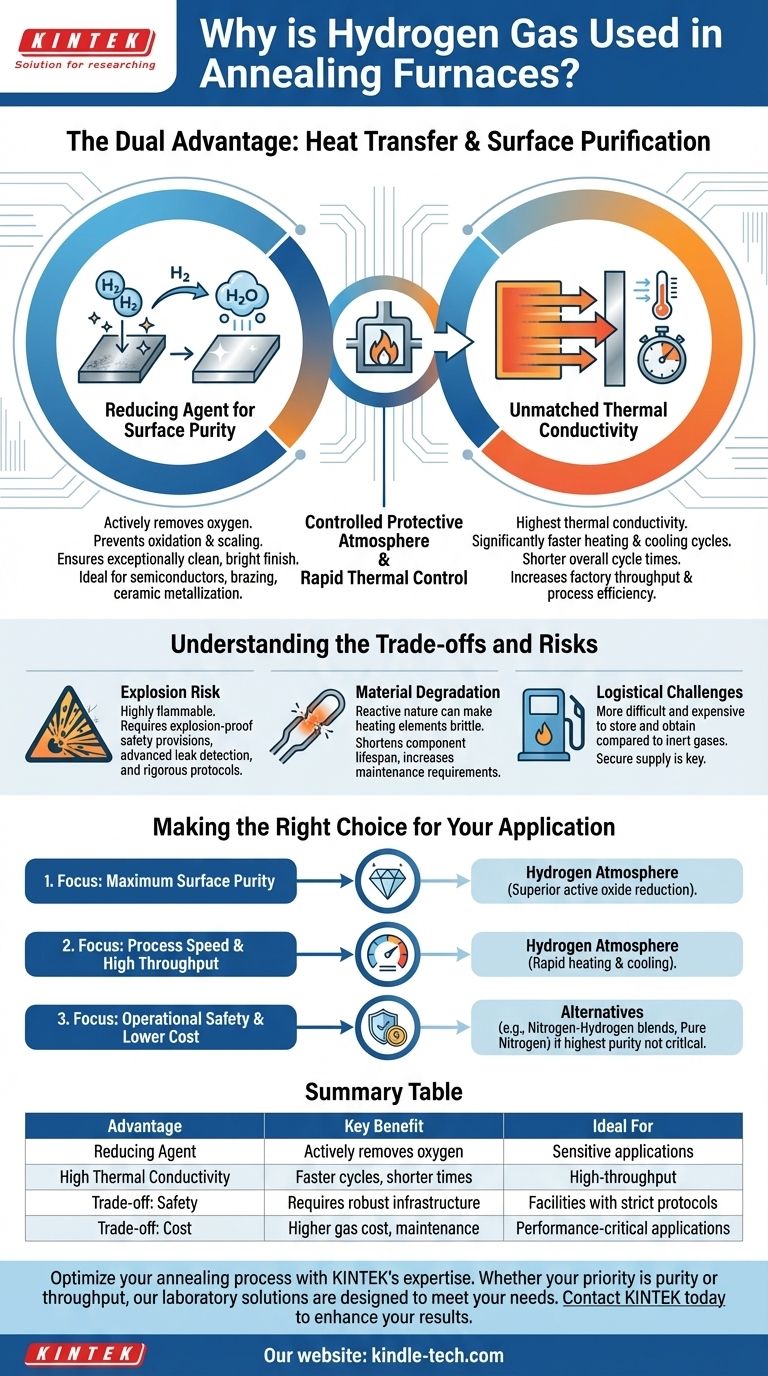

Газообразный водород используется в печах для отжига по двум основным техническим причинам: его исключительная способность передавать тепло и его мощная роль в качестве восстановителя для предотвращения окисления. Он создает высококонтролируемую «защитную атмосферу», которая активно удаляет кислород, гарантируя, что поверхность металла остается чистой и без дефектов во время высокотемпературной обработки. В то же время его высокая теплопроводность позволяет значительно ускорить циклы нагрева и охлаждения, повышая эффективность процесса.

Хотя другие газы могут обеспечивать защитную атмосферу, водород предлагает уникальное сочетание активной очистки поверхности и быстрого термического контроля. Это делает его идеальным для высокопроизводительных применений, где целостность материала и скорость процесса имеют решающее значение, несмотря на значительные проблемы с безопасностью и эксплуатацией.

Двойная роль водорода в высокотемпературной обработке

Чтобы понять, почему выбирают водород, важно смотреть дальше его роли простого «заполняющего» газа. Он выполняет две активные функции, которые напрямую влияют на качество конечного продукта и эффективность производственного процесса.

Мощный восстановитель для чистоты поверхности

Основная цель атмосферы для отжига — предотвратить реакцию горячей поверхности металла с кислородом, которая вызывает окалинообразование и обесцвечивание.

В то время как инертные газы, такие как аргон, просто вытесняют кислород, водород активно работает над его удалением. Он действует как восстановитель, что означает, что он химически связывается с любым присутствующим кислородом с образованием водяного пара (H₂O), который затем выдувается из печи.

Этот процесс обеспечивает исключительно чистую, яркую отделку металлической детали, что критически важно для таких применений, как металлизация керамики, обработка полупроводников и пайка твердым припоем.

Непревзойденная теплопроводность для эффективности процесса

Водород обладает самой высокой теплопроводностью среди всех газов. Это физическое свойство напрямую и значительно влияет на время цикла печи.

Поскольку тепло передается к заготовке и от нее гораздо быстрее в водородной атмосфере, фазы нагрева и охлаждения процесса отжига ускоряются.

Это приводит к сокращению общего времени цикла, что увеличивает пропускную способность завода и позволяет более точно контролировать конечную микроструктуру и свойства материала.

Рабочая среда водородной печи

Водородные печи для отжига — это сложные устройства, разработанные для высокой точности и контроля.

Они часто работают при очень высоких температурах, иногда до 1600°C, с жестким контролем и равномерностью температуры (часто в пределах ±1°C).

Для управления реакционной способностью и стоимостью в качестве защитной атмосферы часто используется смесь водорода и азота.

Понимание компромиссов и рисков

Преимущества водорода в производительности сопряжены со значительными трудностями. Его использование — это просчитанное решение, требующее признания и смягчения существенных рисков.

Внутренний риск взрыва

Водород легко воспламеняется и может образовывать взрывоопасную смесь с воздухом в широком диапазоне концентраций.

Любая утечка из печи или ее линий подачи представляет серьезную угрозу безопасности. По этой причине водородные печи должны быть оснащены взрывобезопасными системами защиты, передовыми системами обнаружения утечек и строгими эксплуатационными протоколами.

Деградация материалов и оборудования

Высокая реакционная способность водорода может пагубно сказаться на самих компонентах печи.

Нагревательные элементы, особенно резисторы, со временем могут становиться хрупкими при воздействии восстановительной водородной атмосферы. Это явление сокращает срок службы критически важных компонентов и увеличивает требования к техническому обслуживанию и затраты.

Логистические проблемы и проблемы с поставками

Водород сложнее и дороже получать и хранить в больших количествах по сравнению с инертными газами, такими как азот или аргон.

Управление надежными и достаточными поставками водорода является ключевым логистическим соображением для любого объекта, эксплуатирующего эти печи.

Выбор правильного решения для вашего применения

Выбор правильной атмосферы для отжига полностью зависит от технических требований вашего продукта и ваших операционных приоритетов.

- Если ваш основной фокус — максимальная чистота поверхности и яркая отделка: Способность водорода активно восстанавливать оксиды превосходит инертные газовые среды, что делает его предпочтительным выбором для чувствительной электроники или компонентов медицинского класса.

- Если ваш основной фокус — скорость процесса и высокая производительность: Быстрый нагрев и охлаждение, обеспечиваемые теплопроводностью водорода, могут значительно сократить время цикла по сравнению с вакуумными или инертными газовыми печами.

- Если ваш основной фокус — эксплуатационная безопасность и более низкая стоимость: Значительные риски и требования к инфраструктуре для водорода могут побудить вас рассмотреть альтернативы, такие как смеси азота и водорода, крекированный аммиак или чистый азот, особенно если абсолютная чистота не является строгим требованием.

В конечном счете, решение об использовании водородной печи для отжига является стратегическим, уравновешивающим ее непревзойденные преимущества в производительности с ее высокими эксплуатационными требованиями и требованиями безопасности.

Сводная таблица:

| Преимущество | Ключевая выгода | Идеально подходит для |

|---|---|---|

| Восстановитель | Активно удаляет кислород, предотвращает окисление и окалинообразование | Чувствительные применения (полупроводники, медицинские устройства, пайка) |

| Высокая теплопроводность | Более быстрый нагрев и охлаждение, сокращение времени цикла | Высокопроизводительное производство |

| Компромисс: Безопасность | Легковоспламеняемость; требует взрывобезопасных систем и протоколов | Объекты с надежной инфраструктурой безопасности |

| Компромисс: Стоимость | Более высокая стоимость газа и потенциальная деградация оборудования | Применения, где производительность перевешивает эксплуатационные расходы |

Оптимизируйте свой процесс отжига с помощью опыта KINTEK.

Выбор правильной атмосферы в печи имеет решающее значение для достижения желаемых свойств материала и производственной эффективности. Независимо от того, является ли ваш приоритет максимальная чистота поверхности для чувствительных компонентов или повышение пропускной способности, лабораторные решения KINTEK разработаны для удовлетворения ваших конкретных задач по термической обработке.

Наша команда может помочь вам выбрать правильную систему — от водородной до инертно-газовой атмосферы — обеспечивая безопасность, производительность и надежность.

Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории в отжиге и узнать, как наше оборудование может улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Муфельная печь для лаборатории 1200℃

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы ключевые различия между сжиганием и газификацией? Изучите решения для управления отходами

- Каково значение использования трубчатой печи с герметичными кварцевыми трубками? Мастерство синтеза керамики

- В чем разница между окислительной и восстановительной средой? Ключевые выводы для химических реакций

- Какую функцию выполняет высокотемпературная спекательная печь при карбонизации биомассы? Раскройте превосходную производительность MFC

- Каковы положительные и отрицательные экологические последствия использования биомассы? Сбалансированный взгляд на возобновляемый источник энергии