По своей сути вакуумная среда необходима для физического осаждения из паровой фазы (PVD), поскольку она создает идеальные, контролируемые условия, необходимые для работы процесса. Без вакуума испаренный материал покрытия столкнулся бы с миллиардами частиц воздуха, никогда не достигнув целевой подложки, а любая пленка, которая могла бы образоваться, была бы безнадежно загрязнена атмосферными газами, что сделало бы ее бесполезной.

Основная цель вакуума в PVD двояка: он гарантирует, что частицы покрытия имеют чистый, беспрепятственный путь от источника к подложке, и он устраняет атмосферные газы, которые в противном случае загрязнили бы и разрушили химическую и структурную целостность конечного покрытия.

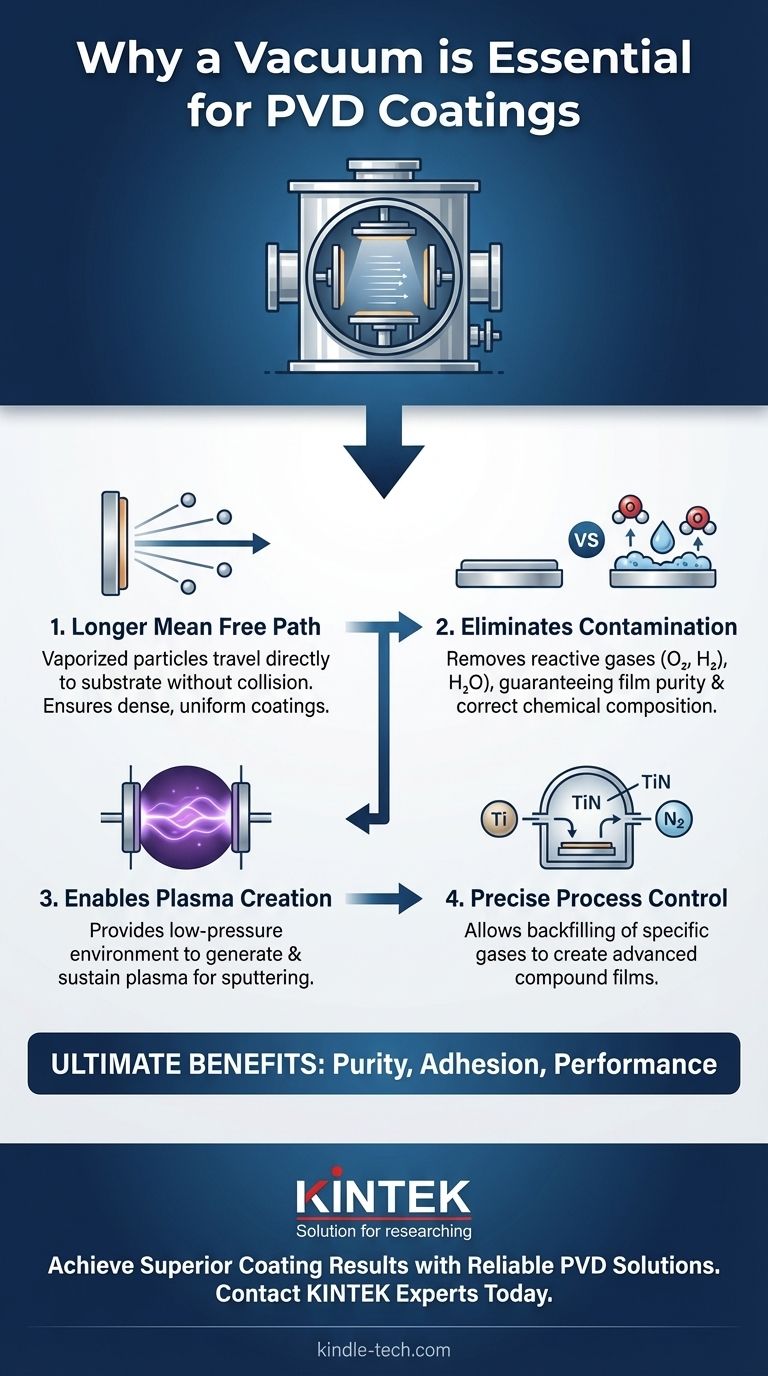

Почему вакуум является обязательным условием для качественных покрытий

Чтобы понять PVD, нужно понять физику вакуума. Процесс включает создание пара материала и его конденсацию на детали для формирования высокоэффективного покрытия. Все это путешествие, от создания пара до конденсации, должно быть тщательно контролируемым.

«Средняя длина свободного пробега»: обеспечение прямого полета

В камере PVD мы перемещаем отдельные атомы или молекулы от источника («мишени») к подложке (детали, которую покрывают). Средняя длина свободного пробега — это среднее расстояние, которое частица может пройти до столкновения с другой частицей.

При атмосферном давлении воздух насыщен азотом, кислородом и другими молекулами газа. Средняя длина свободного пробега невероятно мала — в нанометровом диапазоне. Испаренные атомы покрытия столкнулись бы почти мгновенно, рассеиваясь в случайных направлениях и теряя энергию.

Откачивая камеру до высокого вакуума, мы удаляем подавляющее большинство этих молекул воздуха. Это резко увеличивает среднюю длину свободного пробега, позволяя атомам покрытия двигаться по прямой видимости от источника к подложке, подобно мячу, брошенному в пустой комнате, по сравнению с мячом, брошенным в комнате, полной препятствий.

Чистота превыше всего: удаление нежелательных загрязнителей

Атмосфера высокореактивна. Газы, такие как кислород и водяной пар, являются агрессивными загрязнителями, которые легко вступают в реакцию с горячими, энергичными атомами покрытия и чистой поверхностью подложки.

Это загрязнение приводит к плохому сцеплению пленки, неправильному химическому составу и нежелательным свойствам, таким как снижение твердости или увеличение трения. Например, если вы наносите чистое титановое покрытие, любой присутствующий кислород создаст оксид титана, полностью изменив покрытие.

Вакуумная среда эффективно удаляет эти реактивные загрязнители, гарантируя, что нанесенная пленка будет такой же чистой, как и исходный материал.

Обеспечение плазменной среды

Многие процессы PVD, такие как распыление, используют низкотемпературную плазму (ионизированный газ, обычно аргон) для бомбардировки исходного материала и выброса атомов.

Вакуум является необходимым условием для создания и поддержания этой контролируемой плазмы. Невозможно создать стабильную плазму низкого давления при атмосферном давлении. Вакуум позволяет точно контролировать давление и состав специфических газов (например, аргона), необходимых для управления процессом.

Полный контроль над атмосферой процесса

Иногда мы намеренно вводим специфический газ в вакуумную камеру для создания желаемого соединения. Это называется реактивным PVD.

Например, для создания твердого золотистого покрытия из нитрида титана (TiN) мы испаряем титан в вакуумной среде, куда точно добавили небольшое, контролируемое количество газообразного азота. Вакуум позволяет нам контролировать точное соотношение реактивного газа и испаренного металла, что дает нам точный контроль над стехиометрией и свойствами конечного покрытия.

Практические издержки идеальной среды

Хотя это и необходимо, создание и поддержание вакуума является основным источником сложности и затрат в PVD. Это не тривиальная задача.

Затраты на оборудование и обслуживание

Высоковакуумные насосы (такие как турбомолекулярные и криогенные насосы), оборудование камеры, а также сопутствующие датчики и контроллеры дороги. Они требуют регулярного, специализированного обслуживания для обеспечения их правильной работы и отсутствия утечек.

Увеличение времени процесса

Прежде чем процесс нанесения покрытия вообще начнется, камеру необходимо откачать до целевого уровня вакуума. Это время «откачки» может варьироваться от минут до часов, в зависимости от размера камеры и производительности насоса, что напрямую влияет на пропускную способность и эксплуатационную эффективность.

Сложность процесса

Эксплуатация вакуумной системы требует квалифицированного техника. Мониторинг утечек, управление циклами насосов и устранение проблем с давлением — критически важные задачи, требующие опыта. Необнаруженная утечка может скомпрометировать всю партию покрытых деталей.

Связь принципов вакуума с вашими целями по покрытию

Понимание того, почему вакуум необходим, позволяет оценить, что делает покрытие PVD успешным. Уровень вакуума напрямую коррелирует с конечным качеством продукта.

- Если ваш основной фокус — чистота пленки и химическая точность: Роль вакуума в устранении реактивных атмосферных загрязнителей является наиболее важным фактором вашего успеха.

- Если ваш основной фокус — плотное, адгезионное и однородное покрытие: Способность вакуума обеспечивать длинную среднюю длину свободного пробега имеет первостепенное значение, поскольку это позволяет высокоэнергетическим атомам достигать подложки без рассеяния.

- Если ваш основной фокус — создание передовых композитных пленок (например, нитридов, оксидов): Функция вакуума как чистого листа, позволяющего точно дозировать специфические реактивные газы, является ключевым фактором для вашего процесса.

В конечном счете, вакуум — это не просто периферийное требование; это основополагающий элемент, который делает возможным современное высокоэффективное нанесение тонких пленок.

Сводная таблица:

| Ключевая причина | Влияние на покрытие PVD |

|---|---|

| Увеличенная средняя длина свободного пробега | Позволяет испаренным частицам двигаться непосредственно к подложке, обеспечивая плотные, однородные покрытия. |

| Устранение загрязнений | Удаляет реактивные газы, такие как кислород и водяной пар, гарантируя чистоту пленки и правильный химический состав. |

| Обеспечение создания плазмы | Обеспечивает контролируемую среду низкого давления, необходимую для генерации и поддержания плазмы, используемой при распылении. |

| Точный контроль процесса | Действует как чистый лист для введения специфических реактивных газов для создания передовых композитных пленок, таких как TiN. |

Готовы достичь превосходных результатов нанесения покрытий с помощью надежной системы PVD? KINTEK специализируется на высокоэффективном лабораторном оборудовании, включая вакуумные решения для физического осаждения из паровой фазы. Наш опыт гарантирует, что ваш процесс обеспечит чистоту, адгезию и производительность, требуемые вашими приложениями. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в нанесении покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок