Строго говоря, для испарения не требуется вакуум. Однако для высокотехнологичных и промышленных процессов создание вакуума имеет решающее значение для контроля процесса. Он решает две разные задачи: он резко снижает температуру кипения жидкостей и удаляет атмосферные газы, которые мешают частицам пара двигаться от источника к цели.

Основная причина использования вакуума при испарении — получение точного контроля над изменением состояния материала. Вакуум устраняет атмосферное давление, которое либо позволяет жидкостям кипеть при гораздо более низких и безопасных температурах, либо гарантирует, что испаренные частицы могут беспрепятственно достигать цели для формирования чистого, высококачественного покрытия.

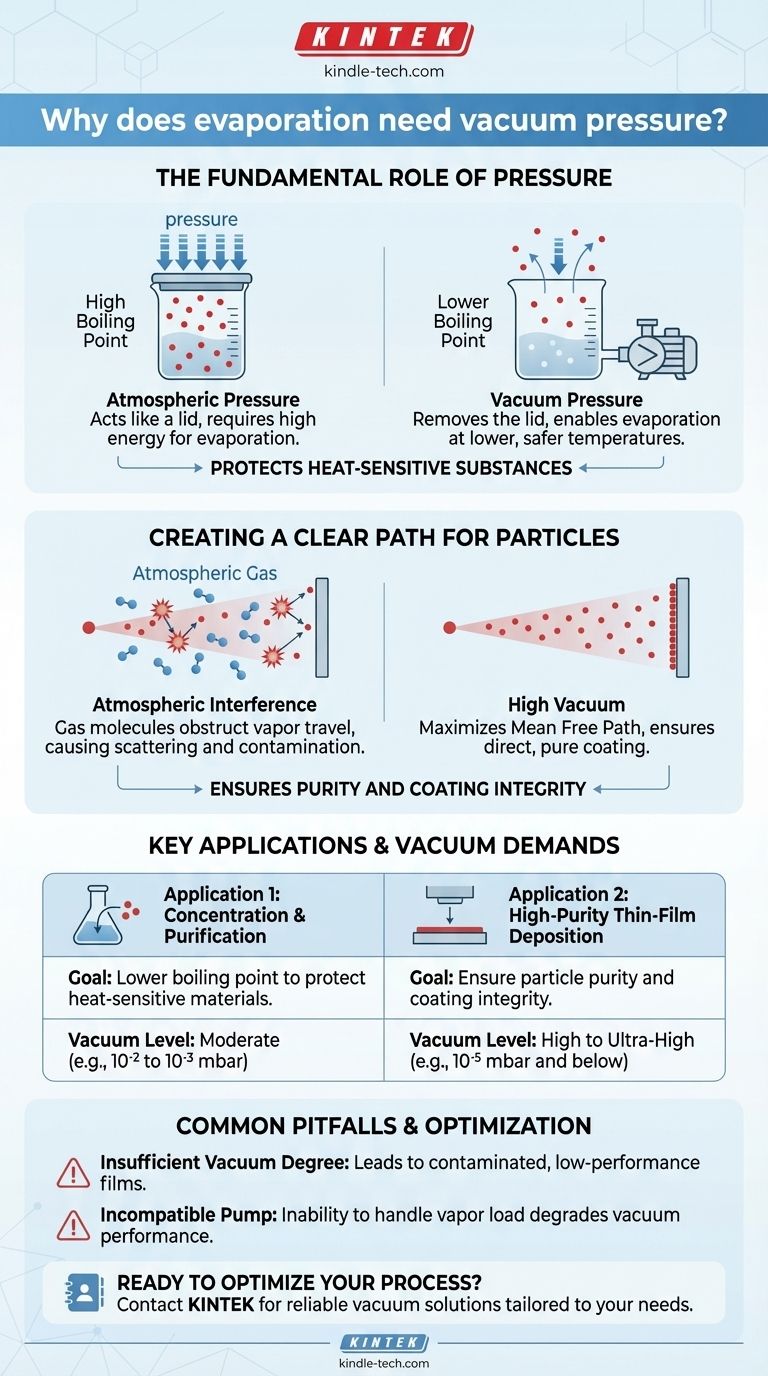

Фундаментальная роль давления

Чтобы понять необходимость вакуума, мы должны сначала понять роль окружающего нас воздуха. Атмосфера оказывает постоянное давление на все, включая поверхность жидкостей.

Понижение точки кипения

Атмосферное давление действует как крышка на кастрюле, затрудняя молекулам жидкости выход и превращение в газ.

Используя вакуумный насос для удаления воздуха, мы фактически снимаем эту крышку. При меньшем давлении, удерживающем их, молекулы жидкости могут переходить в парообразную фазу, используя гораздо меньше энергии — то есть при гораздо более низкой температуре.

Этот принцип имеет решающее значение в таких процессах, как роторное испарение или очистка сточных вод, где цель состоит в том, чтобы испарить растворитель (например, воду) без повреждения или деградации чувствительного к температуре вещества, растворенного в нем.

Создание чистого пути для частиц

В других применениях, таких как физическое осаждение из паровой фазы (PVD), цель состоит не в том, чтобы вскипятить объем жидкости, а в том, чтобы нанести микроскопическую пленку высокой чистоты на поверхность (подложку).

В этом контексте молекулы воздуха между источником испарения и подложкой являются препятствиями. Испаренные частицы материала будут сталкиваться с молекулами азота, кислорода и других газов, рассеивая их и не давая им чисто достичь цели.

Что еще хуже, эти атмосферные газы могут вступать в реакцию с паром, внося примеси, которые загрязняют конечную пленку и ухудшают ее качество. Высокий вакуум (например, 10⁻⁶ Торр) создает чрезвычайно длинный средний свободный пробег — среднее расстояние, которое частица может пройти до столкновения с чем-либо еще — обеспечивая прямое, беспрепятственное путешествие к подложке.

Ключевые области применения и их требования к вакууму

Причина использования вакуума определяет уровень требуемого вакуума. Две основные области применения наглядно демонстрируют эту разницу.

Применение 1: Концентрация и очистка

В этом сценарии цель состоит в том, чтобы отделить жидкий растворитель от растворенного твердого вещества или менее летучей жидкости. Это распространено при химической очистке и концентрировании сточных вод.

Здесь основная задача вакуума — понизить точку кипения. Часто достаточно вакуума относительно низкого уровня для достижения желаемого снижения температуры, что защищает целостность целевого вещества.

Применение 2: Нанесение тонких пленок высокой чистоты

Этот процесс используется для создания компонентов для электроники, оптики и медицинских устройств, таких как слои в OLED-экране.

Основными целями являются чистота и структурная целостность. Вакуум должен удалять практически все фоновые молекулы газа, чтобы предотвратить рассеяние и загрязнение. Это требует высокого или сверхвысокого вакуума (давлений 10⁻⁵ мбар или ниже), чтобы гарантировать, что осажденные атомы достигают цели без загрязнений и образуют стабильное, высококачественное покрытие.

Общие ошибки и соображения

Простое создание вакуума недостаточно; качество и стабильность этого вакуума определяют успех процесса.

Степень вакуума имеет решающее значение

Требуемый уровень вакуума напрямую связан с желаемым результатом. Использование вакуума, недостаточного для процесса PVD, приведет к загрязненной пленке с низкими характеристиками. Вакуум 6 x 10⁻² Па может быть минимальной отправной точкой, но высокотехнологичные приложения требуют давлений на много порядков ниже.

Не все насосы одинаковы

Вакуумный насос должен быть способен справляться с конденсирующимися парами, которые он помогает создавать. Если насос не может справиться с этой паровой нагрузкой, его собственная производительность ухудшится, что приведет к падению уровня вакуума и нарушению всего процесса.

Как применить это к вашей цели

Правильный подход полностью зависит от того, чего вы пытаетесь достичь с помощью испарения.

- Если ваша основная цель — отделение термочувствительного соединения от растворителя: Ваша цель — понизить точку кипения, поэтому насос, обеспечивающий стабильный, умеренный вакуум, является вашим наиболее эффективным инструментом.

- Если ваша основная цель — нанесение покрытия высокой чистоты: Ваша цель — максимизировать средний свободный пробег и устранить загрязнения, что требует высоковакуумной системы, предназначенной для обеспечения чистоты.

Понимание этих основных принципов позволяет вам выйти за рамки простого использования вакуума и начать использовать его как точный инструмент для контроля материалов.

Сводная таблица:

| Применение | Основная цель | Требуемый уровень вакуума |

|---|---|---|

| Концентрация и очистка | Понижение точки кипения для защиты термочувствительных материалов | Умеренный (например, 10⁻²–10⁻³ мбар) |

| Нанесение тонких пленок (PVD) | Обеспечение чистоты частиц и целостности покрытия | Высокий или сверхвысокий (например, 10⁻⁵ мбар и ниже) |

Готовы оптимизировать процесс испарения?

Независимо от того, концентрируете ли вы термочувствительные соединения или наносите покрытия высокой чистоты, правильная вакуумная система имеет решающее значение для вашего успеха. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения, адаптированные к конкретным потребностям вашей лаборатории.

Наши эксперты могут помочь вам выбрать идеальный вакуумный насос и систему для обеспечения точного контроля температуры, устранения загрязнений и достижения превосходных результатов в ваших приложениях.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования и узнать, как наш опыт может повысить эффективность и качество продукции вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Почему высокотемпературный процесс герметизации неорганических двухфазных мембран требует печи с точным контролем температуры? Обеспечение герметичных соединений.

- Почему вакуумная горячая прессовая печь для спекания предпочтительна для Cu/Ti3SiC2/C/MWCNTs? Достижение относительной плотности 93%+.

- Какую критическую роль играет печь для вакуумного горячего прессования при спекании WC-10Co? Достижение полной плотности и сверхмелких зерен

- Почему для спекания сплавов Ti-3Al-2.5V необходимо использовать вакуумную горячую пресс-печь? Обеспечение высокого качества титана

- Какие специфические технологические преимущества обеспечивает вакуумная среда при горячем прессовании карбида бора?