Короче говоря, вакуум требуется для нанесения тонких пленок для создания чистой и контролируемой среды. Без него наносимый материал сталкивался бы и вступал в реакцию с миллиардами частиц в воздухе, таких как кислород и водяной пар. Это вмешательство помешало бы образованию чистой, однородной и хорошо сцепленной пленки на поверхности подложки.

Основная причина использования вакуума — устранение препятствий. Частицы воздуха рассеивают наносимый материал и химически загрязняют его, что приводит к получению слабых, загрязненных пленок с непредсказуемыми свойствами. Вакуум гарантирует, что материал беспрепятственно движется от источника к подложке, что является основой для создания любой высококачественной тонкой пленки.

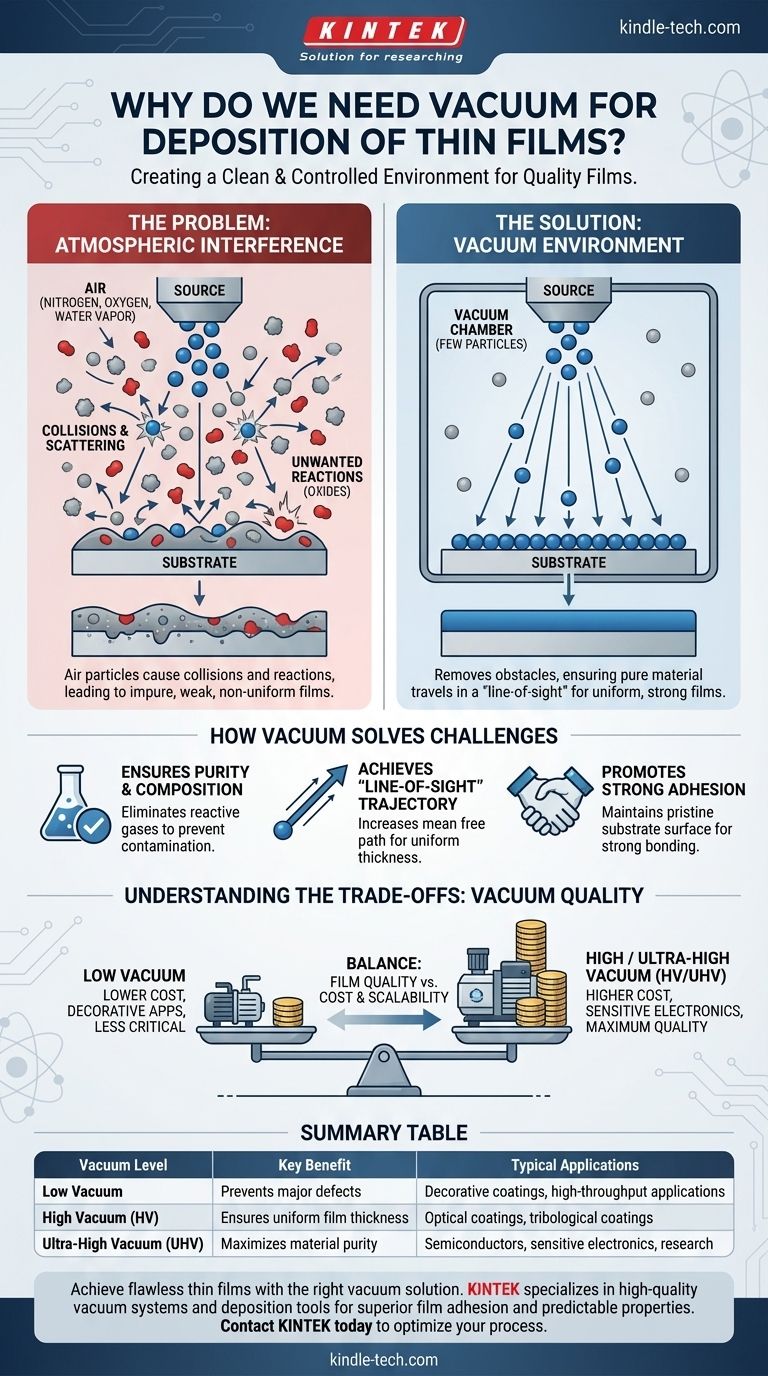

Основная проблема: Помехи от атмосферы

Чтобы понять необходимость вакуума, нужно сначала осознать, что окружающий воздух не пуст. Это плотная среда, заполненная реактивными газами, которые враждебны к точности, требуемой для нанесения тонких пленок.

Проблема столкновений частиц

При стандартном атмосферном давлении кубический сантиметр воздуха содержит триллионы молекул газа, в основном азота, кислорода и водяного пара.

Эти атмосферные частицы мешают наносимому материалу. Наносимый материал, движущийся от источника к подложке, неизбежно сталкивается с этими молекулами газа.

Эти столкновения рассеивают наносимый материал, заставляя его отклоняться от намеченного пути. Это рассеивание приводит к неравномерной толщине пленки и плохому покрытию особенностей поверхности подложки.

Угроза нежелательных химических реакций

Помимо простых физических столкновений, газы в воздухе химически активны. Кислород и водяной пар являются особенно агрессивными загрязнителями.

Когда горячий, энергичный наносимый материал встречается с этими реактивными газами, происходят нежелательные химические реакции. Например, нанесение чистого металла на открытом воздухе почти наверняка приведет к образованию оксида металла, а не чистой металлической пленки.

Это загрязнение коренным образом изменяет свойства пленки — изменяет ее электропроводность, оптические характеристики и структурную целостность. Конечный продукт оказывается загрязненным и не соответствует требуемым спецификациям.

Как вакуум решает основные проблемы нанесения

Удаляя подавляющее большинство молекул воздуха из герметичной камеры, вакуум напрямую решает проблемы столкновений и загрязнения. Этот контроль позволяет развивать современную электронику, оптику и материаловедение.

Обеспечение чистоты и контроля состава

Вакуумная среда по определению является средой с очень малым количеством частиц. Откачивая реактивные газы, вы устраняете источник химического загрязнения.

Это гарантирует, что наносимая пленка состоит только из предполагаемого исходного материала. Такой уровень чистоты является не подлежащим обсуждению для таких применений, как полупроводники, где даже незначительные примеси могут сделать устройство непригодным.

Достижение траектории «прямой видимости»

В высоком вакууме среднее расстояние, которое может пройти частица до столкновения с другой, — известное как средняя длина свободного пробега — увеличивается с нанометров до многих метров.

Это означает, что наносимый материал может двигаться по прямой, беспрепятственной линии от источника к подложке. Это движение по «прямой видимости» критически важно для достижения однородной толщины пленки и предсказуемых скоростей осаждения по всей поверхности подложки.

Содействие прочному сцеплению

Чтобы пленка правильно прилипла, ее первый атомный слой должен образовать прочную связь с поверхностью подложки. Если на подложке существует слой загрязнителей (например, оксидов или адсорбированной воды), пленка вместо этого будет прилипать к этому слабому слою.

Вакуум не только очищает путь для наносимого материала, но и помогает поддерживать первозданную поверхность подложки до и во время нанесения, предотвращая образование этого слабого граничного слоя и обеспечивая прочное сцепление пленки.

Понимание компромиссов: «Качество» вакуума

Не все процессы требуют одинакового уровня вакуума. Решение включает в себя критический баланс между желаемым качеством пленки, стоимостью процесса и чувствительностью задействованных материалов.

Низкий против высокого вакуума

«Качество» вакуума измеряется его давлением. В низком вакууме все еще присутствует значительное количество молекул газа, в то время как в высоком вакууме (HV) или сверхвысоком вакууме (UHV) их количество постепенно уменьшается.

Простые процессы, такие как декоративные металлические покрытия, могут потребовать только низкого или среднего вакуума. В отличие от этого, производство чувствительных полупроводниковых или оптических компонентов требует HV или UHV для достижения необходимой чистоты и структурного совершенства.

Стоимость чистоты

Достижение более высокого вакуума более сложно, требует больше времени и дороже. Это требует более совершенных насосов и более длительного времени «откачки» для удаления все большего числа молекул из камеры.

Это создает прямую зависимость между качеством пленки и стоимостью/масштабируемостью производства. Цель всегда состоит в том, чтобы использовать уровень вакуума, достаточный для нужд применения, без неоправданных затрат или задержек в производстве.

Принятие правильного решения для вашей цели

Требуемый уровень вакуума определяется желаемыми свойствами конечной пленки. Чувствительность вашего применения к загрязнениям и структурным дефектам определит необходимые инвестиции в вашу вакуумную систему.

- Если ваш основной фокус — чистота материала для электроники или исследований: Вы должны использовать высокий или сверхвысокий вакуум (UHV) для минимизации химических реакций с остаточными газами, такими как кислород и вода.

- Если ваш основной фокус — однородные оптические или трибологические покрытия: Обычно требуется высокий вакуум для обеспечения длинной средней длины свободного пробега, предотвращая рассеяние частиц, которое ухудшило бы однородность и производительность пленки.

- Если ваш основной фокус — высокопроизводительные декоративные покрытия: Может быть приемлем более низкий уровень вакуума, обеспечивающий экономически эффективный баланс, который предотвращает серьезные дефекты, отдавая при этом приоритет скорости.

В конечном счете, контроль среды нанесения с помощью вакуума является основополагающим шагом в проектировании точных свойств любой высокоэффективной тонкой пленки.

Сводная таблица:

| Уровень вакуума | Ключевое преимущество | Типичные применения |

|---|---|---|

| Низкий вакуум | Предотвращает серьезные дефекты | Декоративные покрытия, высокопроизводительные применения |

| Высокий вакуум (HV) | Обеспечивает однородную толщину пленки | Оптические покрытия, трибологические покрытия |

| Сверхвысокий вакуум (UHV) | Максимизирует чистоту материала | Полупроводники, чувствительная электроника, исследования |

Добивайтесь безупречных тонких пленок с правильным вакуумным решением.

Независимо от того, разрабатываете ли вы чувствительную электронику, высокоэффективные оптические покрытия или высокопроизводительные декоративные покрытия, чистота и однородность вашей тонкой пленки имеют решающее значение для вашего успеха. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования, включая вакуумные системы и инструменты для нанесения покрытий, адаптированные для удовлетворения точных потребностей вашей лаборатории.

Наш опыт гарантирует, что вы сможете эффективно контролировать среду нанесения, что приведет к превосходному сцеплению пленки, предсказуемым свойствам и надежной работе. Позвольте нам помочь вам выбрать идеальную вакуумную систему для оптимизации вашего процесса и улучшения ваших результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования к нанесению тонких пленок и узнать, как наши решения могут продвинуть ваши исследования и производство.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала