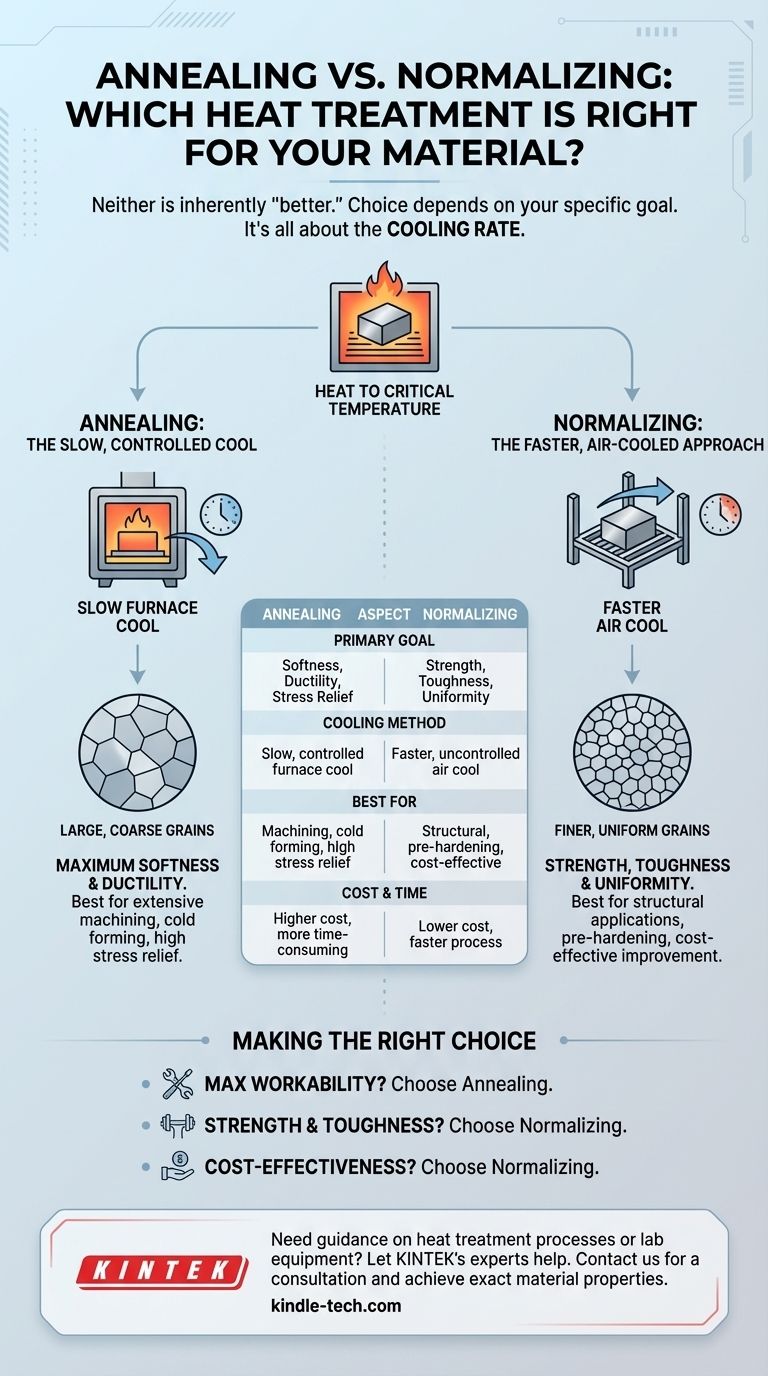

Ни отжиг, ни нормализация сами по себе не являются «лучшими»; это различные процессы термообработки, предназначенные для достижения разных результатов. Выбор правильного процесса полностью зависит от вашей цели в отношении материала. Отжиг используется для максимального смягчения, повышения пластичности и снятия напряжений, в то время как нормализация используется для создания более однородной структуры зерна, повышения прочности и ударной вязкости.

Основное различие заключается в методе охлаждения. Отжиг включает очень медленное, контролируемое охлаждение внутри печи, тогда как нормализация использует более быстрое, неконтролируемое охлаждение на открытом воздухе. Это единственное различие в скорости охлаждения определяет конечные механические свойства и стоимость процесса.

Основное различие: все дело в скорости охлаждения

Оба процесса начинаются с нагрева металла, как правило, стали, до определенной температуры выше его критической точки, что вызывает изменение его внутренней кристаллической структуры. Решающее расхождение происходит на этапе охлаждения.

Отжиг: медленное, контролируемое охлаждение

В процессе отжига материал охлаждается очень медленно и тщательно контролируемым образом, часто путем оставления его внутри изолированной печи, пока он остывает в течение многих часов.

Это медленное охлаждение позволяет внутренней структуре зерен материала перестроиться в его наиболее стабильное состояние с низкой энергией. Результатом являются крупные, грубые зерна, что соответствует максимальной мягкости.

Нормализация: более быстрый подход с воздушным охлаждением

При нормализации материал извлекают из печи после нагрева и оставляют остывать на неподвижном воздухе комнатной температуры.

Эта скорость охлаждения значительно выше, чем при печном охлаждении, но намного медленнее, чем при закалке в масле или воде. Эта промежуточная скорость создает более мелкую, более однородную структуру зерна, чем при отжиге, что приводит к получению более твердого и прочного материала.

Как охлаждение влияет на свойства материала

Конечная микроструктура стали определяет ее механические свойства. Выбор между отжигом и нормализацией — это выбор того, какие свойства вам необходимо расставить в приоритете.

Цель отжига: максимальная мягкость и пластичность

Основная цель отжига — сделать материал максимально мягким и обрабатываемым.

Этот процесс снимает внутренние напряжения от предыдущих операций, таких как механическая обработка или сварка, предотвращая деформацию при последующих операциях. Он также восстанавливает пластичность материалов, которые были «нагартованы» в процессе обработки, что позволяет проводить дальнейшую формовку или изгиб без растрескивания.

Отожженные материалы идеально подходят для интенсивной механической обработки, поскольку мягкость снижает износ инструмента и улучшает чистоту поверхности.

Цель нормализации: прочность и однородность

Нормализация не направлена на достижение максимальной мягкости. Ее цель — уточнить структуру зерна и устранить несоответствия внутри стали.

Это создает более однородный и предсказуемый материал с более высокой прочностью и ударной вязкостью, чем у отожженной детали. Нормализацию часто используют для подготовки материала к последующим операциям упрочнения или для улучшения механических свойств поковок и литых изделий.

Понимание компромиссов

Выбор между этими процессами включает в себя балансирование свойств материала, стоимости и времени.

Стоимость и время

Отжиг более дорогой и трудоемкий. Медленное печное охлаждение на длительное время занимает оборудование и потребляет значительное количество энергии.

Нормализация быстрее и дешевле. Простое извлечение детали из печи и ее воздушное охлаждение — гораздо более эффективный процесс, что делает его более экономичным выбором, когда полная мягкость не требуется.

Степень снятия напряжений

Отжиг обеспечивает наиболее полное снятие напряжений. Чрезвычайно медленное охлаждение позволяет почти полностью устранить внутренние напряжения. Это критически важно для компонентов, требующих высокой стабильности размеров.

Нормализация снимает большую часть внутренних напряжений, но не так тщательно, как полный отжиг. Для многих применений такой степени снятия напряжений вполне достаточно.

Конечная твердость и прочность

Это самый простой компромисс. Отожженная деталь будет более мягкой, более пластичной и менее прочной. Нормализованная деталь будет более твердой, более прочной и менее пластичной.

Сделайте правильный выбор в соответствии с вашей целью

Выберите процесс, который напрямую соответствует предполагаемой функции компонента.

- Если ваш основной акцент — максимальная обрабатываемость и снятие напряжений: Выберите отжиг, так как он дает наиболее мягкое, пластичное состояние с наименьшим напряжением для интенсивной механической обработки или холодной формовки.

- Если ваш основной акцент — уточнение структуры зерна для повышения прочности и ударной вязкости: Выберите нормализацию, чтобы создать однородный материал с превосходными механическими свойствами для конструкционных применений.

- Если ваш основной акцент — экономическая эффективность для общего улучшения: Выберите нормализацию, поскольку она дает значительные преимущества по сравнению с необработанной сталью при меньших затратах и за меньшее время, чем отжиг.

В конечном счете, понимание конечного применения вашего материала является ключом к выбору правильной термообработки.

Сводная таблица:

| Аспект | Отжиг | Нормализация |

|---|---|---|

| Основная цель | Максимальная мягкость, пластичность и снятие напряжений | Повышение прочности, ударной вязкости и однородности зерна |

| Метод охлаждения | Медленное, контролируемое печное охлаждение | Более быстрое, неконтролируемое воздушное охлаждение |

| Лучше всего подходит для | Интенсивная механическая обработка, холодная формовка, высокое снятие напряжений | Конструкционные применения, экономически эффективное улучшение, предварительное упрочнение |

| Стоимость и время | Более высокая стоимость, более длительный процесс | Более низкая стоимость, более быстрый процесс |

Все еще не уверены, какой процесс термообработки подходит для вашего конкретного материала и применения?

Позвольте экспертам KINTEK помочь вам. Мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемой термообработки. Наши решения помогут вам достичь тех точных свойств материала — будь то максимальная мягкость или превосходная прочность, — которые требуются вашей лаборатории или производству.

Свяжитесь с нашей командой сегодня для получения персональной консультации и убедитесь, что ваши материалы работают в соответствии с вашими ожиданиями.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что чаще всего используется в полупроводниках? Узнайте, почему кремний доминирует в современной электронике

- Какие материалы можно использовать при спекании? Исследуйте металлы, керамику и композиты

- Какое из следующих свойств изменяется при термической обработке? Руководство по адаптации характеристик материалов

- Почему в процессе RMA сплава циркония используется среда с высокой чистотой водорода? Достижение прецизионной обработки порошка

- Для чего используется ферроникель? Важнейший сплав для производства нержавеющей стали

- Какой материал используется в процессе спекания? Раскройте потенциал металлов и керамики

- Какие существуют примеры применений, требующих использования морозильников со сверхнизкими температурами? Защитите ваши самые ценные образцы

- На какие ключевые особенности следует обращать внимание при выборе морозильника со сверхнизкими температурами? Обеспечьте целостность образцов и эффективность лаборатории