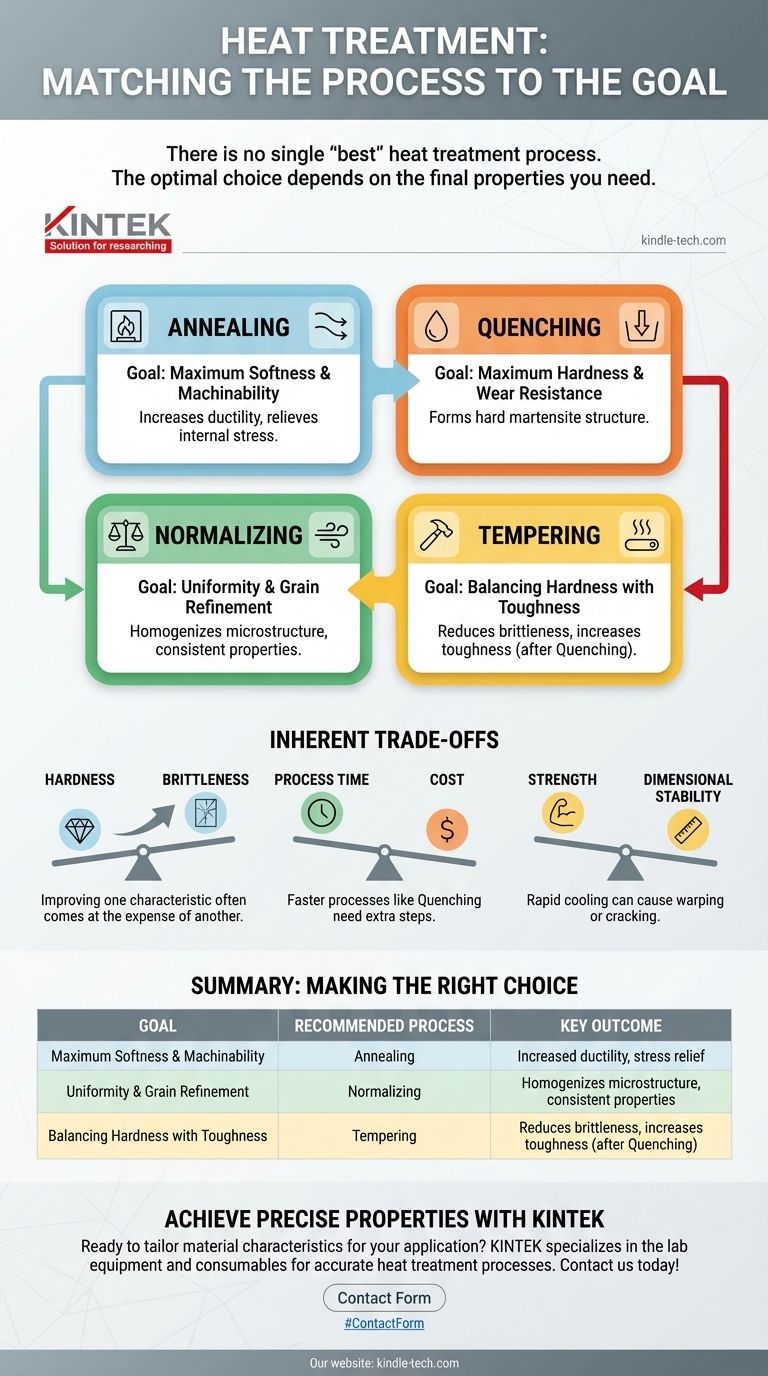

Единого «лучшего» процесса термообработки не существует. Оптимальный выбор полностью зависит от конечных свойств, которыми должен обладать материал. Каждый процесс изменяет внутреннюю кристаллическую структуру металла — его микроструктуру — для достижения конкретного результата, например, делая его мягче для механической обработки или тверже для износостойкости.

Основной принцип термообработки заключается не в поиске «лучшего» процесса, а в подборе правильного процесса для вашей конкретной инженерной цели. Понимание того, нужна ли вам твердость, мягкость, вязкость или структурная однородность, является первым и наиболее важным шагом.

Целевая природа термообработки

Термообработку лучше всего понимать как набор инструментов. Каждый процесс — это специализированный инструмент, предназначенный для получения определенного набора механических свойств. Процесс выбора начинается с определения конечного использования компонента.

Цель: Максимальная мягкость и обрабатываемость (Отжиг)

Отжиг — это процесс, который включает нагрев металла до определенной температуры с последующим очень медленным охлаждением.

Это медленное охлаждение позволяет внутренней микроструктуре материала вернуться в наиболее стабильное, низкоэнергетическое состояние.

Основным результатом является значительное снижение твердости и увеличение пластичности, что облегчает механическую обработку, формование или придание формы металлу без разрушения. Он также очень эффективен для снятия внутренних напряжений, возникших на предыдущих этапах производства.

Цель: Максимальная твердость и износостойкость (Закалка)

Закалка — это противоположность отжига в фазе охлаждения. Материал нагревается до критической температуры, а затем чрезвычайно быстро охлаждается путем погружения в среду, такую как вода, масло или рассол.

Это быстрое охлаждение фиксирует очень твердую, хрупкую и нестабильную кристаллическую структуру, называемую мартенситом.

Цель закалки — достижение максимальной твердости поверхности, что важно для компонентов, которые должны сопротивляться износу, истиранию и вдавливанию.

Цель: Баланс твердости и вязкости (Отпуск)

Закаленная деталь часто слишком хрупка для практического использования; она может разрушиться при ударе. Отпуск — это вторичный процесс, выполняемый после закалки для решения этой проблемы.

Закаленная деталь повторно нагревается до более низкой температуры и выдерживается в течение определенного времени. Этот процесс снимает некоторые внутренние напряжения и позволяет хрупкой мартенситной структуре слегка трансформироваться.

Отпуск снижает часть экстремальной твердости, полученной при закалке, но взамен значительно увеличивает вязкость материала — его способность поглощать энергию и деформироваться без разрушения.

Цель: Однородность и измельчение зерна (Нормализация)

Нормализация, как и отжиг, включает нагрев материала с последующим его охлаждением. Однако охлаждение происходит на открытом воздухе, что быстрее, чем медленное печное охлаждение при отжиге, но гораздо медленнее, чем закалка.

Основная цель нормализации — создание более однородной и мелкозернистой микроструктуры. Этот процесс часто используется для материалов, которые были кованы или отлиты, для гомогенизации структуры и обеспечения постоянных, предсказуемых механических свойств по всей детали.

Понимание присущих компромиссов

Выбор процесса термообработки всегда включает балансирование конкурирующих свойств. Улучшение одной характеристики часто происходит за счет другой.

Твердость против хрупкости

Это самый фундаментальный компромисс. По мере увеличения твердости материала (его сопротивления царапинам и вдавливанию) вы почти всегда увеличиваете его хрупкость (его склонность к разрушению без предупреждения).

Полностью закаленная сталь исключительно тверда, но может быть такой же хрупкой, как стекло. Отпуск — это преднамеренный акт обмена небольшого количества этой твердости на большое количество необходимой вязкости.

Время процесса против стоимости

Скорость охлаждения напрямую влияет на время процесса и стоимость. Полный отжиг, с его требованиями к медленному печному охлаждению, может занимать много часов или даже дней, что делает его более дорогостоящей операцией.

Нормализация быстрее, потому что она охлаждается на окружающем воздухе. Закалка является самой быстрой, но требует дополнительного этапа отпуска, что увеличивает сложность и время общего рабочего процесса.

Прочность против стабильности размеров

Быстрый нагрев и охлаждение могут вызвать значительные внутренние напряжения в компоненте.

Процессы, такие как закалка, могут привести к деформации, искажению или даже растрескиванию деталей, если они не управляются осторожно. Более медленные процессы, такие как отжиг и нормализация, гораздо более стабильны по размерам.

Правильный выбор для вашей цели

Ваш выбор должен определяться конечным применением компонента.

- Если ваша основная цель — подготовка детали к интенсивной механической обработке: Выберите отжиг для достижения максимальной мягкости и снятия внутренних напряжений.

- Если ваша основная цель — создание износостойкой поверхности для инструмента или подшипника: Выберите закалку, но всегда сопровождайте ее отпуском, чтобы предотвратить катастрофический отказ.

- Если ваша основная цель — конструктивный элемент, который должен выдерживать удары (например, ось или болт): Выберите закалку с последующим отпуском для достижения оптимального баланса твердости и вязкости.

- Если ваша основная цель — обеспечение постоянных механических свойств после процесса ковки: Выберите нормализацию для измельчения зернистой структуры и гомогенизации материала.

В конечном итоге, выбор правильной термообработки начинается не с процесса, а с четкого определения конечного использования вашего материала.

Сводная таблица:

| Цель | Рекомендуемый процесс | Ключевой результат |

|---|---|---|

| Максимальная мягкость и обрабатываемость | Отжиг | Повышенная пластичность, снятие напряжений |

| Максимальная твердость и износостойкость | Закалка | Образует твердую мартенситную структуру |

| Баланс твердости и вязкости | Отпуск (после закалки) | Снижает хрупкость, повышает вязкость |

| Однородность и измельчение зерна | Нормализация | Гомогенизирует микроструктуру, обеспечивает постоянные свойства |

Готовы достичь идеальных свойств материала для вашего применения?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для выполнения процессов термообработки, таких как отжиг, закалка, отпуск и нормализация, с точностью и повторяемостью. Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наши решения помогут вам настроить характеристики материала — от твердости и износостойкости до вязкости и обрабатываемости — для достижения ваших конкретных инженерных целей.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить ваши задачи по термообработке и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую защитную роль играют уплотнительные прокладки и опорные решетки в разделении нефти и воды? Обеспечение герметичности при высоком давлении

- Как высокопроизводительные ультразвуковые гомогенизаторы способствуют эксфолиации LDH? Освойте точную электростатическую сборку

- Как диаметр и высота слоя влияют на флюидизацию алюминиевого порошка? Оптимальные конструктивные соотношения для равномерного окисления

- Является ли биотопливо рентабельным? Разбираемся в сложной экономике возобновляемых источников энергии

- При использовании роторного испарителя Почему следует избегать "выброса" (bumping)? Предотвращение катастрофической потери образца и загрязнения

- Является ли филамент из углеродного волокна электропроводящим? Руководство по 3D-печати с защитой от электростатического разряда

- Какая термическая обработка может быть использована для упрочнения структуры металла? Закалка, отпуск и многое другое

- Влияет ли термообработка на проводимость? Освоение свойств материалов для повышения производительности