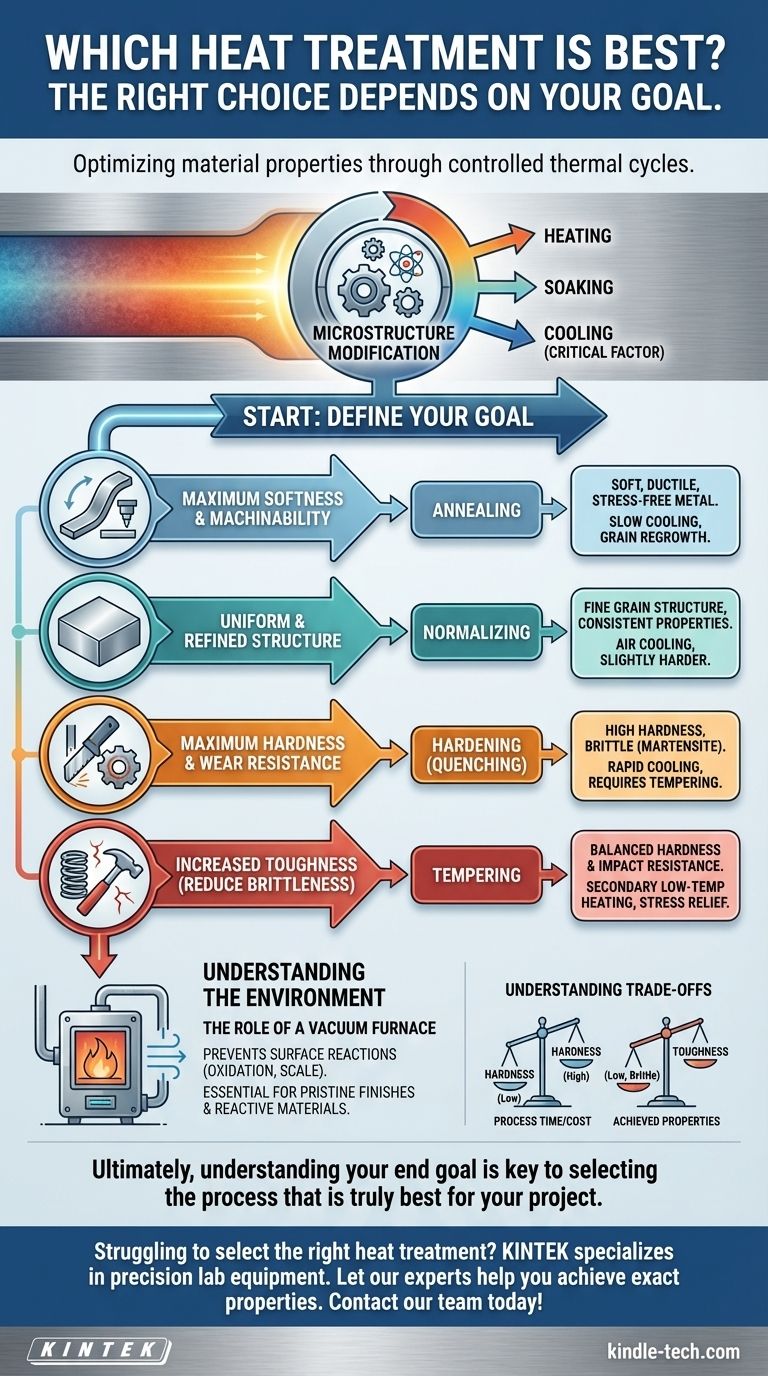

«Лучшая» термообработка — это та, которая точно изменяет свойства металла для удовлетворения требований конкретного применения. Универсального лучшего варианта не существует; оптимальный выбор полностью зависит от того, является ли вашей целью сделать материал мягче для обработки, тверже для износостойкости или прочнее для предотвращения разрушения. Выбор правильного процесса требует сначала понимания желаемого результата.

Основной принцип термообработки заключается не в поиске единственного «лучшего» метода, а в выборе конкретного термического цикла — нагрева, выдержки и охлаждения — который намеренно изменяет внутреннюю микроструктуру металла для достижения желаемого набора механических свойств, таких как твердость, ударная вязкость или пластичность.

Цель термообработки: изменение свойств

Термообработка — это контролируемое применение тепла для изменения внутренней структуры материала и, как следствие, его физических и механических свойств. Она не меняет форму металла, но фундаментально изменяет его поведение.

Роль микроструктуры

На микроскопическом уровне металлы состоят из кристаллических зерен. Размер, форма и состав этих зерен — в совокупности известных как микроструктура — определяют, как ведет себя металл. Термообработка — это инструмент, используемый для манипулирования этой микроструктурой.

Три критические стадии

Каждый процесс термообработки состоит из трех стадий:

- Нагрев: Подъем материала до определенной температуры с контролируемой скоростью.

- Выдержка: Удержание материала при этой температуре в течение заданного времени для обеспечения равномерного внутреннего изменения.

- Охлаждение: Охлаждение материала до комнатной температуры с определенной, контролируемой скоростью. Скорость охлаждения часто является наиболее критическим фактором в определении конечных свойств.

Общие цели и соответствующие им виды обработки

«Лучшая» обработка определяется вашей целью. Вот наиболее распространенные цели и процессы, используемые для их достижения.

Цель: максимальная мягкость и обрабатываемость

Для достижения максимально мягкого, пластичного и легко обрабатываемого состояния основным процессом является отжиг. Материал нагревается, а затем очень медленно охлаждается, часто путем оставления его внутри изолированной печи для охлаждения на ночь.

Это медленное охлаждение позволяет внутренним кристаллическим зернам перерасти в крупное, однородное и низконапряженное состояние. Это снимает внутренние напряжения от предыдущих этапов производства и делает металл легким для формовки или обработки.

Цель: однородная и мелкозернистая структура

Для создания более однородного и предсказуемого материала используется процесс нормализации. Как и отжиг, он включает нагрев металла, но охлаждение происходит на открытом воздухе, что значительно быстрее.

Это более быстрое охлаждение создает более тонкую, мелкозернистую структуру. Полученный материал немного тверже и прочнее отожженного, но более однороден и стабилен, что делает его хорошим «стандартным» состоянием перед последующими операциями закалки.

Цель: максимальная твердость и износостойкость

Когда целью является максимальное упрочнение стали, используется процесс закалки, также известный как закаливание. Он включает нагрев стали, а затем ее чрезвычайно быстрое охлаждение путем погружения в среду, такую как вода, масло или принудительный воздух.

Эта быстрая закалка «фиксирует» микроструктуру в очень твердом, хрупком состоянии, называемом мартенситом. Полученная деталь обладает отличной износостойкостью, но слишком хрупка для большинства применений без последующей обработки.

Цель: повышение ударной вязкости (снижение хрупкости)

Закаленная деталь часто слишком хрупка, чтобы быть полезной. Отпуск — это вторичная, низкотемпературная термообработка, выполняемая сразу после закалки. Она снижает часть экстремальной твердости и снимает внутренние напряжения, созданные закалкой.

Результатом является значительное увеличение ударной вязкости — способности поглощать удары без разрушения — за счет небольшого снижения твердости. Окончательный баланс твердости и ударной вязкости точно контролируется температурой и временем отпуска.

Понимание среды процесса

Помимо цикла нагрева и охлаждения, среда, в которой происходит обработка, также является ключевым фактором.

Роль вакуумной печи

Вакуумная термообработка — это не тип обработки сам по себе, а метод выполнения такой обработки, как отжиг или закалка. Процесс выполняется внутри герметичной камеры с удаленным воздухом.

Основное преимущество вакуума заключается в том, что он предотвращает поверхностные реакции. Без кислорода металлическая деталь не образует окалины (оксидных слоев), сохраняя свою поверхность чистой и блестящей. Это устраняет необходимость в дорогостоящей послеобработочной очистке.

Когда вакуум необходим?

Вакуумная среда критически важна для материалов, которые легко реагируют с воздухом, таких как титан или высоколегированные инструментальные стали. Она также выбирается, когда окончательная чистота поверхности является основным фактором, поскольку она обеспечивает деталь с безупречной, неизмененной поверхностью. Указание в источнике на энергоэффективность также верно, поскольку современные вакуумные печи высоко оптимизированы.

Понимание компромиссов

Выбор термообработки всегда включает балансирование конкурирующих свойств и затрат.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс. Материал, который чрезвычайно тверд, почти всегда хрупок. Материал, который очень прочен (не хрупок), обычно мягче. Цель закалки с последующим отпуском — найти идеальный баланс для конкретного применения.

Риск деформации и растрескивания

Быстрое охлаждение, связанное с закалкой, вызывает огромные внутренние напряжения. Эти напряжения могут привести к деформации, искривлению или даже растрескиванию деталей, особенно со сложной формой или острыми углами, во время процесса. Замедление скорости закалки снижает этот риск, но также снижает достижимую твердость.

Время процесса и стоимость

Отжиг требует очень длительного цикла охлаждения, что занимает мощность печи и увеличивает затраты. Нормализация быстрее и, как правило, дешевле. Закалка и отпуск — это двухэтапный процесс, требующий тщательного контроля, что увеличивает сложность и стоимость.

Правильный выбор для вашей цели

Чтобы выбрать лучший процесс, вы должны сначала определить свою основную цель.

- Если ваша основная цель — сделать металл максимально мягким для обширной механической обработки: Отжиг — правильный выбор, потому что его медленная скорость охлаждения создает наиболее пластичную и свободную от напряжений структуру.

- Если ваша основная цель — создание однородного, надежного материала перед дальнейшей обработкой: Нормализация обеспечивает мелкозернистую структуру и стабильные свойства при разумной стоимости.

- Если ваша основная цель — достижение высокой твердости для износостойкости (например, для режущего инструмента): Закалка (закаливание) с последующим определенным циклом отпуска — единственный способ достичь этого.

- Если ваша основная цель — сохранение идеальной, чистой поверхности на готовой детали: Выполнение выбранной термообработки в вакуумной печи является идеальным методом.

В конечном итоге, понимание вашей конечной цели является ключом к раскрытию потенциала термообработки и выбору процесса, который действительно лучше всего подходит для вашего проекта.

Сводная таблица:

| Цель | Рекомендуемый процесс | Ключевой результат |

|---|---|---|

| Максимальная мягкость и обрабатываемость | Отжиг | Мягкий, пластичный, без напряжений металл |

| Однородная и мелкозернистая структура | Нормализация | Мелкозернистая структура, стабильные свойства |

| Максимальная твердость и износостойкость | Закалка (закаливание) | Высокая твердость, хрупкое состояние (требует отпуска) |

| Повышенная ударная вязкость (снижение хрупкости) | Отпуск | Сбалансированная твердость и ударопрочность |

| Идеальная чистота поверхности | Вакуумная термообработка | Чистая, без окалины поверхность, без окисления |

Испытываете трудности с выбором правильной термообработки для ваших лабораторных материалов? KINTEK специализируется на прецизионном лабораторном оборудовании, включая современные печи для отжига, закалки и вакуумной термообработки. Наши эксперты помогут вам достичь именно тех свойств материала, которые вам нужны — будь то превосходная твердость, повышенная ударная вязкость или безупречная чистота поверхности. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут оптимизировать эффективность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии