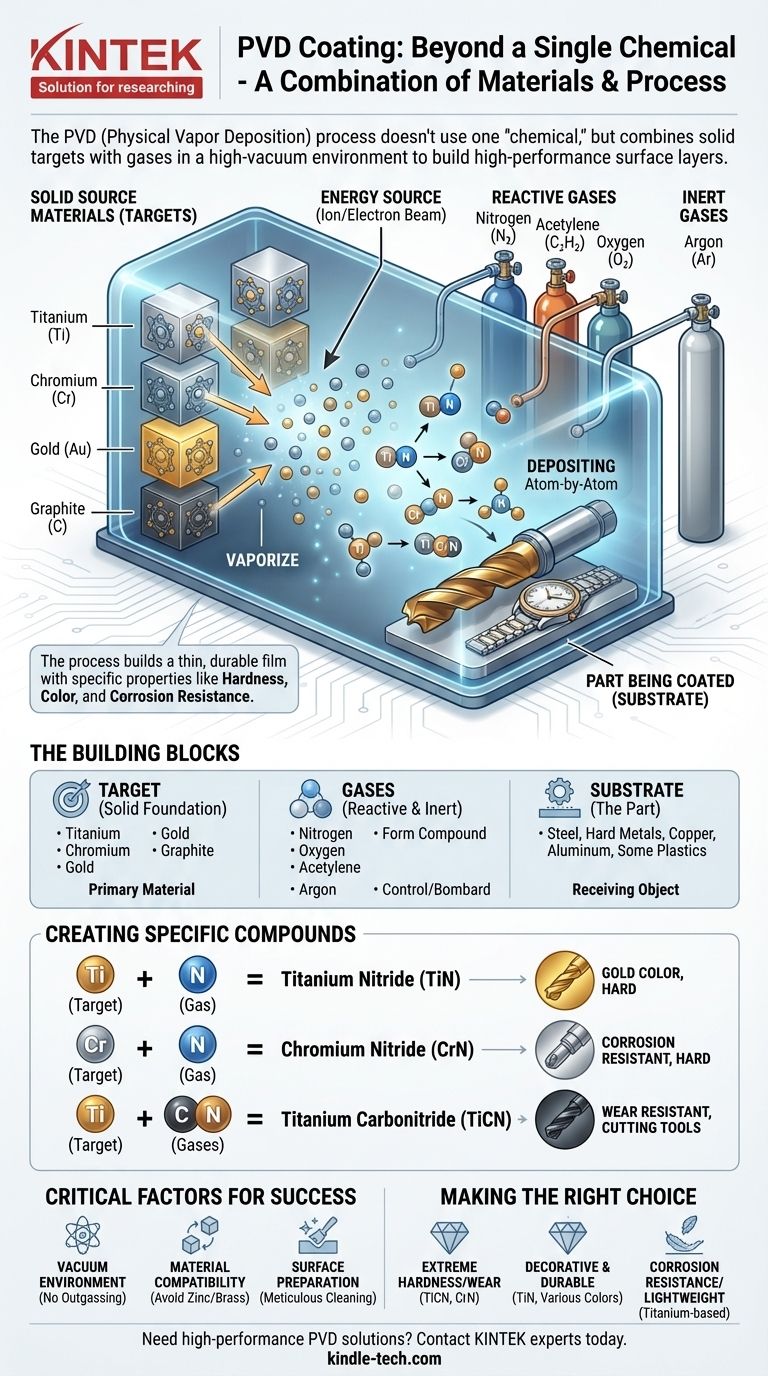

При нанесении PVD-покрытия не используется одно «химическое вещество». Вместо этого процесс сочетает твердые исходные материалы, известные как мишени, с определенными реактивными газами в среде высокого вакуума. К распространенным твердым мишеням относятся металлы, такие как титан (Ti), хром (Cr) и золото (Au), в то время как реактивные газы, такие как азот (N₂) и ацетилен (C₂H₂), используются для формирования конечного соединения покрытия на поверхности детали.

Основной принцип PVD заключается не в нанесении жидкого химического вещества, а в создании нового высокоэффективного поверхностного слоя. Это достигается путем испарения твердого металла и его реакции с газом для осаждения тонкой, прочной пленки с такими специфическими свойствами, как твердость, цвет и коррозионная стойкость.

Строительные блоки PVD-покрытия

Физическое осаждение из паровой фазы — это процесс создания материала, а не простое нанесение. Он требует трех ключевых компонентов: мишени, газа и подложки.

Твердый исходный материал (Мишень)

Основой любого PVD-покрытия является мишень — твердый блок основного материала, который вы хотите нанести.

Эта мишень помещается в вакуумную камеру и подвергается бомбардировке энергией (например, ионами или электронным пучком) для превращения из твердого состояния в пар.

К распространенным материалам мишеней относятся титан, хром, золото и даже неметаллы, такие как графит (источник углерода).

Реактивные и инертные газы

Газы вводятся в вакуумную камеру для создания конечного соединения покрытия и контроля окружающей среды.

Реактивные газы вступают в реакцию с испаренным материалом мишени, образуя новые соединения. Это определяет многие конечные свойства покрытия. Ключевые примеры включают азот, кислород и газы-источники углерода, такие как ацетилен.

Инертные газы, чаще всего аргон, используются для создания стабильной, нереактивной среды, а также для бомбардировки мишени с целью создания пара.

Деталь, подлежащая покрытию (Подложка)

Подложка — это объект, на который наносится покрытие. PVD совместим с широким спектром материалов.

К ним относятся все виды стали (особенно нержавеющая и быстрорежущая сталь), твердые металлы, цветные металлы, такие как медь и алюминий, и даже некоторые виды пластика.

Как материалы сочетаются для формирования покрытия

«Химический состав» PVD-покрытия — это соединение, образующееся, когда испаренная мишень вступает в реакцию с газом и осаждается на подложке.

Базовый процесс

Сначала подложка тщательно очищается. Затем она помещается в камеру с материалом мишени, и воздух откачивается для создания высокого вакуума.

Затем мишень испаряется. По мере того как испаренный металл проходит через камеру, он смешивается с намеренно введенным реактивным газом.

Это новое соединение осаждается на подложке атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку.

Создание специфических соединений

Конечное покрытие является прямым результатом комбинации мишени и газа.

- Титан (мишень) + Азот (газ) = Нитрид титана (TiN), очень распространенное, твердое покрытие с характерным золотым цветом.

- Хром (мишень) + Азот (газ) = Нитрид хрома (CrN), известный своей превосходной коррозионной стойкостью и твердостью.

- Титан (мишень) + Углерод/Азот (газы) = Карбонитрид титана (TiCN), еще более твердое покрытие, ценимое за его износостойкость на режущих инструментах.

Распространенные ошибки и ограничения

Несмотря на свою мощность, процесс PVD имеет специфические требования, которые необходимо соблюдать для достижения успеха.

Критическая роль вакуума

PVD по своей сути является процессом, основанным на вакууме. Это означает, что любой материал, выделяющий газы в вакууме («газовыделение»), не подходит.

Неподходящие подложки

Материалы, такие как оцинкованная сталь или неплакированная латунь, как правило, несовместимы с PVD. Цинк в этих материалах испаряется в вакууме, загрязняя камеру и препятствуя хорошему покрытию.

Подготовка поверхности — это все

Качество конечного покрытия зависит от качества поверхности, на которую оно наносится. Любые загрязнения, такие как масла, грязь или оксиды, должны быть тщательно удалены до начала процесса, иначе покрытие не прилипнет должным образом.

Выбор правильного варианта для вашей цели

Комбинация материала мишени и реактивного газа выбирается в зависимости от желаемого результата для конечного продукта.

- Если ваш основной акцент делается на экстремальной твердости и износостойкости: Покрытие, такое как карбонитрид титана (TiCN) или нитрид хрома (CrN), является лучшим выбором, часто используемым для промышленного инструмента.

- Если ваш основной акцент делается на декоративной и долговечной отделке: Нитрид титана (TiN) придает классический золотой цвет, в то время как другие комбинации могут создавать различные цвета для ювелирных изделий, часов и фурнитуры.

- Если ваш основной акцент делается на коррозионной стойкости и малом весе: Покрытия на основе титана являются ведущим вариантом, что делает их идеальными для аэрокосмической и медицинской имплантации.

В конечном счете, «химический состав» PVD — это тщательно спроектированное соединение, созданное атом за атомом для удовлетворения конкретных требований к производительности.

Сводная таблица:

| Компонент | Роль в PVD-покрытии | Распространенные примеры |

|---|---|---|

| Мишень (Твердое тело) | Основной материал, который испаряется и осаждается. | Титан (Ti), Хром (Cr), Золото (Au), Графит |

| Реактивный газ | Соединяется с испаренной мишенью для формирования конечного соединения покрытия. | Азот (N₂), Ацетилен (C₂H₂), Кислород (O₂) |

| Получаемое покрытие | Высокоэффективное соединение, образующееся на подложке. | TiN (Золотой, Твердый), CrN (Коррозионностойкий), TiCN (Износостойкий) |

Нужно высокоэффективное PVD-покрытие для вашего лабораторного оборудования или компонентов? KINTEK специализируется на предоставлении передовых решений для PVD-покрытий, которые повышают твердость, коррозионную стойкость и долговечность для вашего конкретного применения. Наш опыт гарантирует, что ваши лабораторные инструменты, имплантаты или промышленные детали достигнут превосходной производительности и долговечности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем разработать идеальное покрытие для ваших нужд!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах