По своей сути, тип осаждения, основанный на высоком вакууме, известен как физическое осаждение из паровой фазы (PVD). Эта категория включает в себя несколько методов, при которых твердый или жидкий материал испаряется в вакуумной камере, транспортируется через этот вакуум, а затем конденсируется на подложке для формирования высококачественной тонкой пленки. Вакуум — это не случайное условие; это фундаментальное условие, делающее возможным весь процесс.

Основная роль высокого вакуума при осаждении заключается в создании сверхчистой среды. Удаляя практически все молекулы воздуха и воды, вакуум гарантирует, что частицы покрытия могут перемещаться от источника к цели без столкновения или реакции с загрязнителями, что критически важно для создания чистых, плотных и высокоадгезионных пленок.

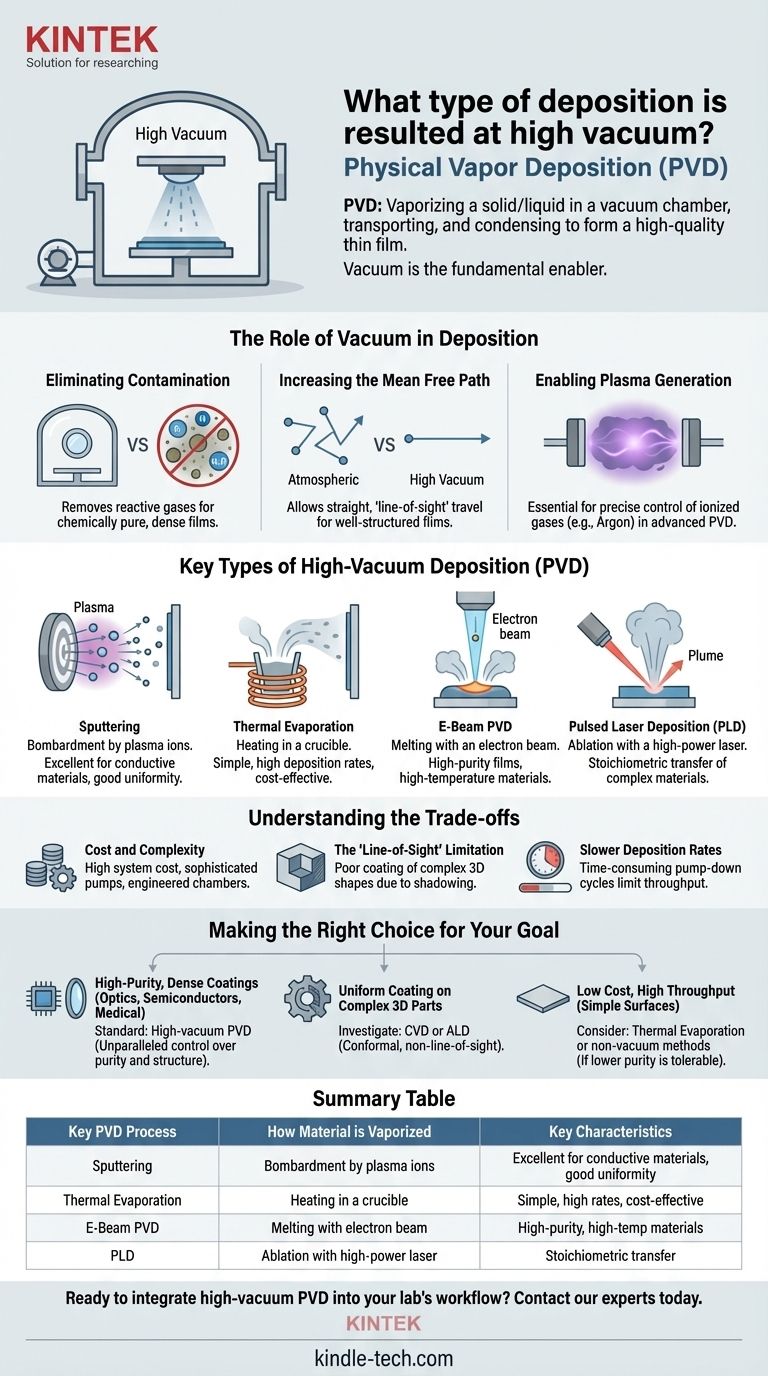

Роль вакуума в осаждении

Понимание того, почему используется вакуум, важнее, чем просто назвать процесс. Вакуум фундаментально изменяет физику среды осаждения, обеспечивая уровень контроля, который невозможен при атмосферном давлении.

Устранение загрязнений

Атмосферный воздух насыщен реактивными газами, такими как кислород, азот и водяной пар. Если бы эти частицы присутствовали во время осаждения, они бы легко вступали в реакцию с испаренным покрывающим материалом.

Это приводит к образованию нежелательных соединений, таких как оксиды и нитриды, внутри пленки. Высокий вакуум удаляет эти загрязнители, гарантируя, что нанесенная пленка будет химически чистой и будет обладать заданными свойствами.

Увеличение средней длины свободного пробега

Средняя длина свободного пробега — это среднее расстояние, которое частица проходит до столкновения с другой частицей. В атмосфере это расстояние невероятно мало и измеряется в нанометрах.

Высокий вакуум увеличивает среднюю длину свободного пробега до метров, часто превышающую размер самой камеры. Это позволяет испаренным атомам покрытия двигаться по прямой, беспрепятственной линии от источника к подложке. Такая траектория «прямой видимости» необходима для создания плотных, хорошо структурированных пленок.

Обеспечение генерации плазмы

Многие передовые процессы PVD, такие как распыление (sputtering), используют плазму для генерации пара покрытия. Плазма — это состояние материи, в котором газ возбуждается до тех пор, пока его атомы не ионизируются.

Такие низкотемпературные плазмы могут быть созданы и поддерживаться только в вакуумной среде. Вакуум позволяет точно контролировать газ (обычно инертный газ, такой как аргон), используемый для создания плазмы.

Основные типы осаждения в высоком вакууме

Физическое осаждение из паровой фазы (PVD) — это семейство процессов. Хотя все они зависят от вакуума, они различаются по способу испарения исходного материала.

Распыление (Sputtering)

При распылении мишень, изготовленная из материала покрытия, бомбардируется высокоэнергетическими ионами из плазмы. Эта бомбардировка действует как пескоструйная обработка в атомном масштабе, выбивая или «распыляя» атомы с мишени. Затем эти атомы проходят через вакуум и осаждаются на подложке.

Термическое испарение

Это один из самых простых методов PVD. Исходный материал помещается в тигель и нагревается в вакууме до тех пор, пока он не испарится (для жидкостей) или не сублимируется (для твердых тел). Этот пар затем проходит через камеру и конденсируется на более холодной подложке, подобно пару, конденсирующемуся на холодном зеркале.

Электронно-лучевое PVD и PLD

Более продвинутые методы используют сфокусированные источники энергии. Электронно-лучевое PVD (E-Beam PVD) использует высокоэнергетический пучок электронов для плавления и испарения исходного материала. Импульсное лазерное осаждение (PLD) использует мощный лазер для абляции материала с мишени, создавая облако пара, которое покрывает подложку.

Понимание компромиссов

Хотя вакуумное осаждение необходимо для высокой производительности, оно не является универсальным решением. Оно сопряжено со значительными инженерными и практическими проблемами.

Стоимость и сложность

Системы высокого вакуума дороги в изготовлении и эксплуатации. Они требуют последовательности насосов (например, механических форвакуумных насосов и высоковакуумных турбомолекулярных или криогенных насосов), сложных датчиков давления и точно спроектированных камер, что представляет собой значительные инвестиции.

Ограничение «прямой видимости»

Поскольку частицы покрытия движутся по прямым линиям, процессы PVD плохо подходят для нанесения покрытий на сложные трехмерные формы. Области, которые не находятся в прямой видимости источника, получат мало или совсем не получат покрытия, что известно как затенение (shadowing).

Более низкие скорости осаждения

Циклы откачки для достижения высокого вакуума могут быть длительными. В сочетании с часто медленными скоростями осаждения это может ограничить пропускную способность систем PVD, делая их менее подходящими для некоторых крупносерийных производственных применений по сравнению с процессами, проводимыми при атмосферном давлении.

Выбор правильного решения для вашей цели

Выбор метода осаждения полностью зависит от требуемых свойств конечной пленки.

- Если ваш основной фокус — высокочистые, плотные покрытия для оптики, полупроводников или медицинских имплантатов: Высоковакуумный PVD является стандартом, поскольку он обеспечивает непревзойденный контроль над чистотой и структурой пленки.

- Если вам нужно равномерно покрыть сложные 3D-детали: Вам следует изучить такие процессы, как химическое осаждение из паровой фазы (CVD) или атомно-слоевое осаждение (ALD), которые не строго зависят от прямой видимости и могут давать высококонформные покрытия.

- Если ваш приоритет — низкая стоимость и высокая пропускная способность на простых поверхностях: Более простые методы PVD, такие как термическое испарение, или процессы, не требующие вакуума, могут быть более подходящими, при условии, что применение допускает более низкую чистоту и плотность пленки.

В конечном счете, использование высокого вакуума — это намеренный инженерный выбор для контроля среды осаждения на атомном уровне, что позволяет создавать передовые материалы для тонких пленок.

Сводная таблица:

| Ключевой процесс PVD | Как испаряется материал | Ключевые характеристики |

|---|---|---|

| Распыление (Sputtering) | Бомбардировка ионами плазмы | Отлично подходит для проводящих материалов, хорошая однородность |

| Термическое испарение | Нагрев в тигле | Простота, высокая скорость осаждения, экономичность |

| E-Beam PVD | Плавление электронным лучом | Высокочистые пленки, высокотемпературные материалы |

| Импульсное лазерное осаждение (PLD) | Абляция мощным лазером | Стехиометрическая передача сложных материалов |

Готовы интегрировать высоковакуумный PVD в рабочий процесс вашей лаборатории?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования, включая системы PVD, для удовлетворения точных потребностей научно-исследовательских лабораторий. Наш опыт гарантирует, что вы получите правильное решение для создания высокочистых, высокопроизводительных тонких пленок для применения в полупроводниках, оптике и медицинских устройствах.

Давайте обсудим требования вашего проекта и то, как наше оборудование может ускорить ваши инновации.

Свяжитесь с нашими экспертами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- В чем разница между термическим испарением и испарением электронным пучком? Выберите правильный метод PVD для вашей лаборатории

- Что такое термическое испарение? Руководство по нанесению тонких пленок высокой чистоты

- Каковы преимущества электронно-лучевого испарения? Получение тонких пленок высокой чистоты с высокой скоростью осаждения

- При какой температуре происходит испарение? Раскройте секреты контроля скорости испарения

- Какие материалы можно испарять? Освойте нанесение тонких пленок с помощью правильных материалов

- Какова функция электронного покрытия? Повысьте электрические и оптические характеристики вашего устройства

- Как измеряется толщина нанесенной пленки? Освоение методов оптической интерференции

- Какова толщина напыляемой пленки? Руководство от нанометров до микрометров